phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

こんにちは。安曇川(あどがわ)電子工業です。ブログをご覧いただきありがとうございます。この記事ではクレームの原因追求と品質改善について、安曇川電子工業の取り組みを、事例を交えてご紹介します。

目次

品質管理体制をいくら整えて運用しても、残念ながら品質不良やクレームが完全になくなることはありません。

品質不良や対応不備でクレームが発生した場合、まずは状況の把握と原因追求が優先です。そして、クレームの原因に応じた是正活動を行い、同種の品質不良や対応不備の再発を断ちます。適切、迅速な是正活動が、会社の今後の品質管理水準を高めます。

出荷した製品が顧客の、ネライの品質や、作り込みの品質を満たしていない場合に、顧客からクレーム(苦情)が申し入れられます。

同種のクレームが再発すると、製品への信頼が落ちるのはもちろん、企業の品質保証活動の管理水準にも疑問を持たれます。その結果として失注、企業業績の低迷につながります。

ちなみに私たちが使うクレームは、英語の「complaint」の意味に近く、不満や苦情を表します。日本語のクレームと音が似ている「claim」は、主張や請求の意味で、私たちが使うクレームとは意味が合いません。

出荷した製品にクレームが申し入れられた場合、優先することは何でしょうか? 該当製品の検査回数や、検査項目を増やすことでしょうか?

検査回数や、検査項目を増やすことは、不良品を顧客に流出させないという点で一定の効果があるかも知れませんが、クレームの真の原因追求には至りません。

クレームの真の原因は、

(1)顧客の需要や、ネライの品質の把握もれ、品質の未検討

(2)顧客の需要を設計に反映する際の、思い込みによる勝手な判断

(3)企業の品質管理や品質保証の仕組みが未確立で不十分

(4)初期流動管理(※)での問題点の見逃し、つぶし込みが不十分

(5)検査ミスや、思い込みによる不良品の見逃し

(6)部品調達商社の品質管理能力の低さ

(7)配送や保管中の取り扱い、保管状態の不注意による品質劣化や破損、変質

(8)納品後の顧客の取り扱い、保管状態の不注意による品質劣化や破損、変質

などが考えられます。(※初期流動管理とは、量産の初期段階で、通常よりも高い品質検査、品質管理を行うことで、問題点を早期に発見し、本格的な量産までに問題点をつぶし込む管理手法)

クレームの真の原因を突き詰めて解消しない限り、是正活動を行ったとはいえません。

安曇川電子工業は、クレームの申し入れに対しての処置活動、そのうえで、同種のクレームの再発防止を目的にした是正活動を、たとえば次の手順で行っています。

(1)クレーム発生の実態調査

現物や製造現場でクレームの発生状況を把握する。

(2)クレームの原因の把握

クレームの原因を、社内や外注先を含む関連部署の協力を得て調査する。

(3)対策案の作成と実施

(4)対策の定着を図る

対策実施後の製造工程記録、教育、訓練の実施を記録し、定期的に確認

(5)対策の効果を確認

品質不良や対応不備でクレームが発生した場合、まずは状況の把握と原因追求が優先です。そして、クレームの原因に応じた是正活動を行い、同種の品質不良や対応不備の再発を断ちます。

たとえば、「(2)クレームの原因の把握」はもちろん、品質管理において、工程を問わず大切にしているのが「なぜなぜ分析」です。

なぜなぜ分析は、問題分析の方法として知られており、5回、なぜを繰り返すと、根本原因にたどり着くといわれます。

不良品が出荷検査を通って出荷されたという事象なら、

問題事象:不良品が出荷検査を通過して出荷された

▼なぜ

原因 1)出荷検査で不良品を見逃したから

▼なぜ

原因 2)検査が指導票通りに行われていなかったから

▼なぜ

原因 3)検査項目の1つに見落としがあったから

▼なぜ

原因 4)項目が文章で記載されていたから

▼なぜ

原因 5)視認性を考えず、指導票を作っていたから

このように、不良品が出荷検査を通過して出荷された根本原因を突き詰めて、指導票の見直しや、作業中の視認性を考慮したチェック項目のリスト化で対応できます。

また安曇川電子工業では、複数の従業員や部署で、仕事にヌケ、モレがないか、求められる品質をかなえる製品か、確認する仕組みをつくっています。仕事にヌケやモレ、不適合品が出た場合は、組織の仕組みに問題があると考えます。これは、人に罪をつくらせない、ひいては人を大切にする職場をつくるという意思表示です。

ここからはさらに品質管理を深堀りします。品質管理水準を向上させるには、品質の考え方と狙いを社内で共有し、徹底しなければいけません。

品質の考え方と狙いをご紹介する前に、まず、品質とは何でしょうか?

品質は、

「対象に本来備わっている特性の集まりが、要求事項を満たす程度」

と定義されます。(日本工業規格 JIS. Q 9000:2015. )

つまり品質は、お客さまの使用目的や条件に合った、適切な機能を持つ製品を提供することです。さらに、製造の各工程段階で不良品を出さないための手段や方法を設定して、それを実施する活動が品質管理の役割です。

品質には、(1)ネライの品質と、(2)作り込みの品質の、2つの側面があります。

品質

(1)ネライの品質

(2)作り込みの品質

(1)ネライの品質 ……

製品の企画、設計段階で意図された製品の機能、性能、外観の程度、内容を指す

(2)作り込みの品質 ……

製品が製造段階で、ネライの品質通りにできているかの程度を指す

このネライの品質と、作り込みの品質をかなえた製品を作り、お客さまの信頼を得るためには、品質保証と品質管理の両面から改善を繰り返すことが大切です。

・品質保証

・品質管理

では品質保証と、品質管理とは何でしょうか?

広い意味(広義)での品質管理は、品質保証と、狭い意味(狭義)での品質管理の2つの側面からなります。

品質管理(広義)

・品質保証 …… 買い手 視点

・品質管理(狭義)…… 作り手 視点

品質保証 ……

製品に対する「買い手 視点」の活動。製品がネライの品質を維持しているか確認し、製品納品後も、顧客に安心や満足を保証する活動のこと。

安曇川電子工業では、

・QC工程表での品質基準の設定

・品質保証の根拠となる品質データのチェックや分析

・クレーム対応

などを通して品質の改善、レベルアップを図っています。

品質管理(狭義)……

これから製造する製品を対象とした「作り手 視点」の活動。製造の各工程段階で不良品を出さないための手段や方法を設定して、これを実施する活動のこと。

安曇川電子工業では、QC7つ道具の技法で、不良発生の分析、製造工程の見直しを行い、製造工程の安定化や改善を図っています。

品質管理の狙いは、お客さまの要求に適合した製品を、経済的(費用や手間がかからず、無駄がなく)に作り出すことです。またPDCAサイクルを確実にまわすことも品質管理の狙いをかなえる方法の1つで、品質管理部門が現場と一緒になって取り組んでいます。

PDCA

・Plan(計画)…… 品質標準、作業標準を定める

・Do(実行)…… 標準通りに工程を進める

・Check(測定・評価)…… 標準と実績の差異を確認して、その原因を追求する

・Action(対策・改善)…… 標準と実績に差異がある場合は、必要な処置、計画を見直す

品質管理体制をいくら整えて運用しても、残念ながら品質不良やクレームが完全になくなることはありません。

この場合、品質不良やクレームの再発を断つことが優先で、再発防止対策(品質改善)の方法としてQCストーリー法が挙げられます。

安曇川電子工業ではたとえば、次のQCストーリーで品質改善を展開して、品質不良やクレームの再発を防いでいます。

QCストーリー

(1)改善テーマを決める

(2)問題点発生の現状を把握する

(3)問題点の要因を見つける

(4)改善方法を検討する

(5)改善案を決める

(6)改善案を実行する

(7)改善の効果を確認する

(8)改善策が定着するように管理、見直す

またQCストーリーを実施するうえで、QC7つ道具で品質データを分析したり、アイデア発想方法を利用すると、論点がぶれずに、原因追求が的確にできます。

問題点を見つけて、改善テーマを絞る

・パレート図の作成

不良の実態データを集めて、問題点発生の現状を明確にする

・ヒストグラム、チェックシート、管理図、散布図、工程能力図を作成

問題点を階層別に整理して、問題要因の候補をまとめる

・特性要因図の作成

要因を分析、検討して、改善方法をECRSなどで立案する

※ECRS: アイデア発想法のひとつ

・排除(Eliminate):作業をなくす、省略できないか?

・結合(Combine):作業をまとめて工数を少なくできないか?

・交換(Rearrange):作業の順序や場所を入れ替えると、効率が上がらないか?

・簡素化(Simplify):作業を単純に分かりやすくできないか?

改善方法を整理して、改善案を決定する

改善実施計画書を作成して、改善を実施する

改善方策が定着するように、日常管理を行う

・作業手順書の作成

・教育、訓練、躾(しつけ)

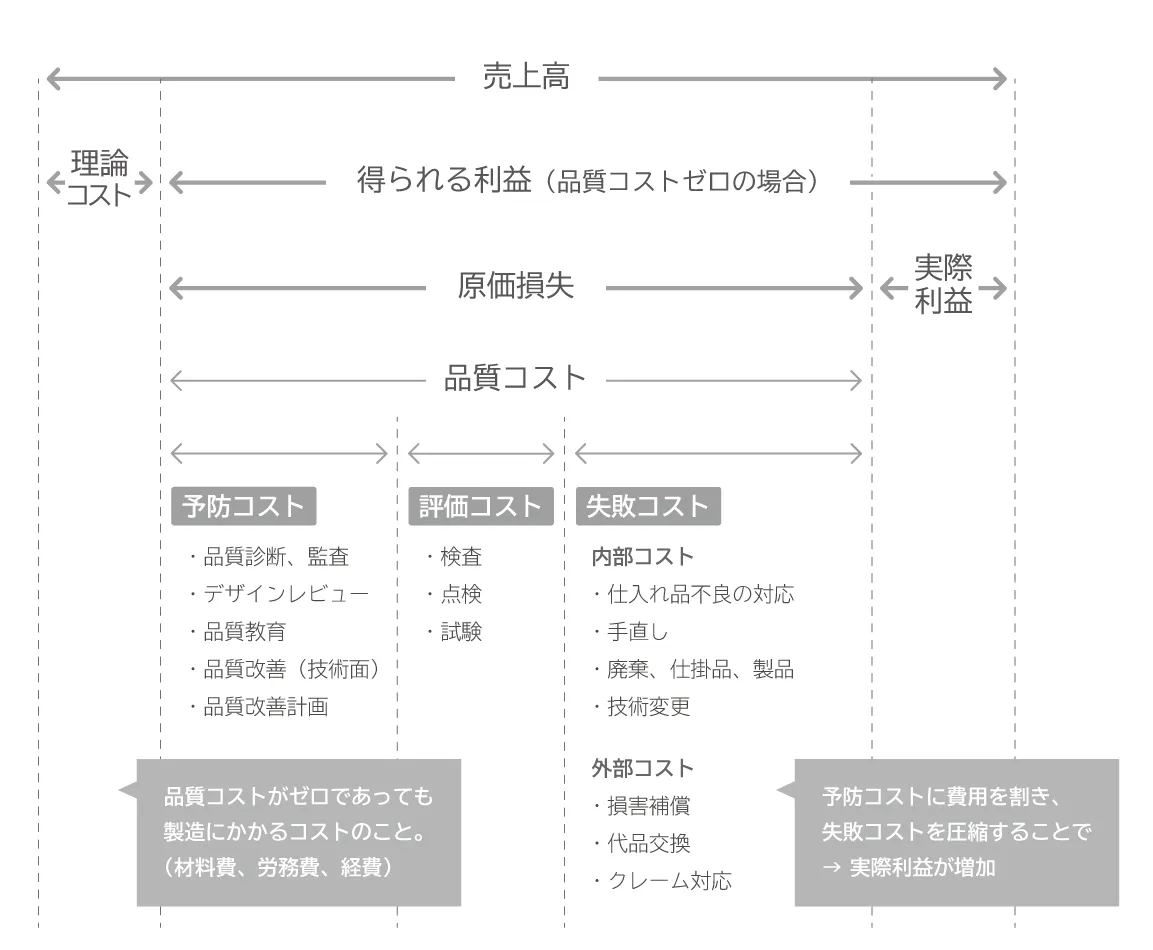

品質を維持し、向上させるためにはコストが発生します。この品質管理や品質保証で発生するコストが、品質コストです。

品質を維持、向上させるために、チェック工程を増やしたり、人を雇ったりすれば、品質の維持、管理はしやすくなります。一方で、品質コストがかさんでしまい、利益を圧迫することになります。

品質コストを抑えながら品質を維持することが、製造業の課題の1つです。品質コストには、次の3つが挙げられます。

品質コスト

(1)予防コスト

(2)検査・評価コスト

(3)失敗コスト

それぞれの意味を、例を交えて紹介します。

(1)予防コスト

品質上の欠陥の発生を予防するためのコスト。

例えば ……

品質管理、工程管理、品質訓練、品質計画などの管理コスト。

(2)検査・評価コスト

品質水準を維持するため、製品の品質を検査、評価するためのコスト。

例えば ……

工程内検査、受入検査、最終検査の、検査そのものにかかるコスト。

検査設備の保全、点検にかかるコスト。

(3)失敗コスト

発生してしまった品質不良の処理にともなうコスト。内部不良コスト、外部不良コストに分けられる。

・内部不良コスト …… 顧客に製品を納品する前に発見した不良から生じるコスト

・外部不良コスト …… 顧客へ納品後に発見した不良から生じるコスト

例えば ……

手戻り、仕分け、欠陥分析、再製作による材料費、労務費。

工程混乱、製品保証、苦情による補修、返品、値引きにかかるコスト、流出不良のリコール対応、顧客対応にかかるコスト。

このように、品質関連で発生するコストを分類すると、自社での品質活動で不備な点や、今後の品質活動の改善の方向が明確になり、従業員間で情報が共有しやすくなります。

安曇川電子工業は、品質の安定、向上に取り組むとともに、問題点を事前に把握、対処することで不良を発生させないよう不良予知シートを定期的に従業員に記入、入力してもらいデータベース化しています。

安曇川(あどがわ)電子工業です。プリント基板・部品調達〜基板実装、電気機械器具組立まで、

関西・近畿一拠点で一貫生産体制を整えています。

製造工程を当社にお任せいただくことで、お客さまの有限資源(ヒト、モノ、カネ、トキ)を、

企画や開発、設計などの中核能力に集中していただけます。

基板の製造、量産時の組付けや検査工程の改善 、コーティング(防湿処理)のご相談も、

関西、近畿圏はもちろん、全国各地からお受けします。

プリント基板実装に関して37年(1987年〜)の実績があります。

高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業株式会社へぜひお問合せください。

古い #写真 がでてきました。安曇川電子が #電子部品 の製造を開始した #1973年 ごろ、50年前の #職場風景 です。最先端の仕事を通して、#地域 の #雇用 を創出するという創業の精神は、現在も引き継がれています。 pic.twitter.com/jtsBuvinON

— 安曇川電子工業|あどがわ (@adogawa_e) June 6, 2023

#製造現場 の様子です。撮影日を見ると #1988年。安曇川電子の主力事業のひとつ、プリント #基板実装 が始まったのが、前年の1987年です。 pic.twitter.com/HTkIZPdL36

— 安曇川電子工業|あどがわ (@adogawa_e) June 8, 2023

技術ハンドブックを制作しました。#スライド動画 で、いち部分を紹介します。#基板実装 の知識を始め、#試作 から #量産 にかけて #コスト 20%削減の #VA、#VE 事例を掲載しています。

月間PV数47,000超のオフィシャル #ブログ で、常に閲覧数上位の #ポイントディップ 提案事例も掲載しています。 pic.twitter.com/Gxxww0fsGM

— 安曇川電子工業|あどがわ (@adogawa_e) November 30, 2023

✓ #基板実装 の基礎知識が分かる

✓ #製造業 の #品質管理 体制を知りたい

✓ #製品価値 を適切な #コスト で高めたいスライド動画で誌面の一部を紹介します。

資料請求は、こちらからどうぞ。https://t.co/CG3vcw54jt#安曇川電子工業 #あどがわ pic.twitter.com/1jSBXlrTyq— 安曇川電子工業|あどがわ (@adogawa_e) January 27, 2024

担当者から御社に最適なご提案をさせていただきます。

担当者から御社に最適なご提案をさせていただきます。