phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

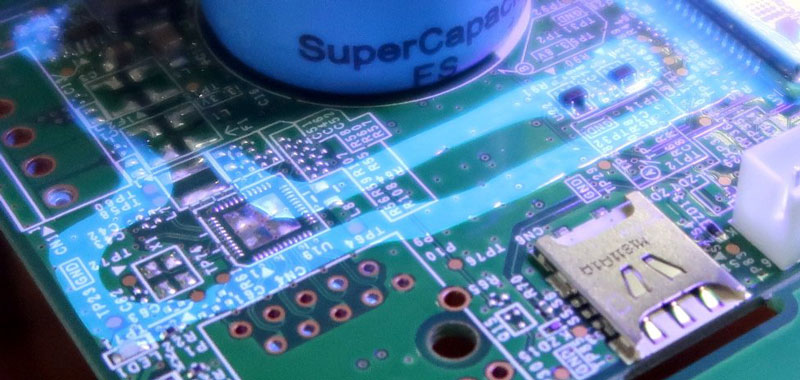

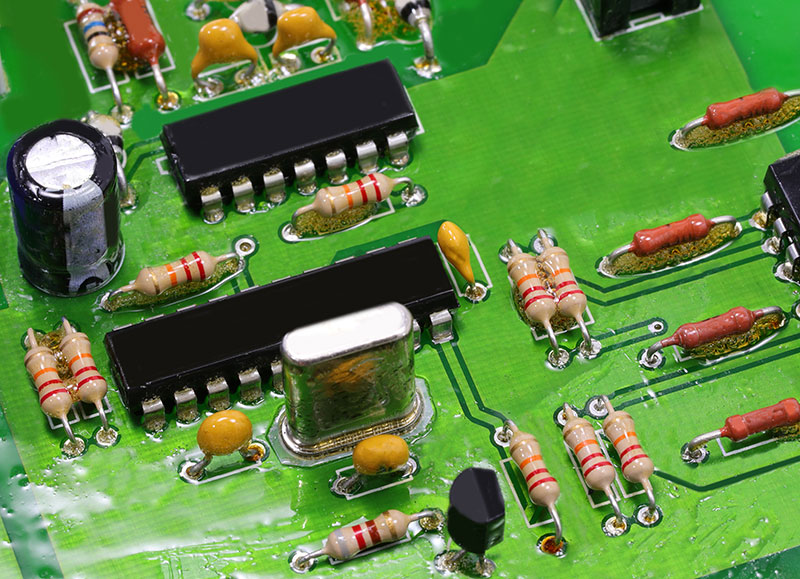

電子機器の基板は、外部環境からの影響を受けやすく、湿気や塵、化学物質などの侵入によって損傷を受ける可能性があります。このような環境要因から基板を保護し、その信頼性と耐久性を向上させるために、基板コーティングが欠かせません。

そこで、この記事では、基板コーティングの必要性やその方法、作業時の注意点についてお伝えします。基板コーティングがどのように基板の信頼性を高めるのか掘り下げていきましょう。

目次

プリント基板(PCB)のコーティングは、電子機器の耐久性と信頼性を向上させるために欠かせないプロセスです。このコーティングにはいくつかの目的があり、具体的には以下のような役割を果たしています。(※PCBは、Printed Circuit Boardの略。電子部品が基板にはんだ付けされて、電子回路として動作するようになった状態のプリント回路板の総称)

プリント基板に湿気が侵入したり塵や埃が付着したりすると、腐食や短絡(ショート)を引き起こす恐れがあります。

そこで、コーティングを施すと基板の表面に保護層が作られるため、湿気の侵入や塵や埃の付着による電子回路の故障を防ぎ、安定した性能を維持できるようになるのです。

特に外部環境にさらされる製品に組み込まれる場合(屋外で使用する製品)、コーティングは基板の寿命、つまり製品の寿命を延ばす上で非常に重要な役割を果たすと言えます。

プリント基板には、電気的な回路やコンポーネントが密集して配置されています。これらの回路が正常に機能するためには、不要な電気的接触や漏電を防ぐことが重要です。

コーティング剤は高い電気絶縁特性を持っているため、基板上の異なる導体間の電気的接触を防ぎます。これにより、隣接する回路間での短絡や漏電のリスクが低減されます。特に、高電圧を扱う回路や高密度実装された基板においてこの特性は欠かせません。

電子機器やその基板は、さまざまな化学薬品や溶剤にさらされる環境で使用されることがあります。そしてこれらの化学物質は、基板材料や回路に対して腐食や変質を引き起こす要因となります。

そこで、コーティングによって基板表面に化学的なバリアを形成し、化学薬品や溶剤の接触を防止。基板やその上に配置された回路やコンポーネントを、化学物質の侵入から保護します。

電子機器が動作するとき、基板上の電子部品は電気エネルギーを熱エネルギーに変換します。特に高性能な電子機器や密度の高い基板では、発生する熱量が大きくなりますが、この熱を適切に管理しないと、電子部品の性能が低下するほか、最悪の場合は故障につながることも。

シリコンベースやエポキシ樹脂系のコーティング剤は、優れた熱伝導性を持つ材料として知られており、これらでコーティングすることで、基板全体に熱が均一に拡散。特定の部分だけが過熱するのを防ぎ、全体的な温度を低く抑えることができます。

プリント基板のコーティング方法には主に「全面塗布」と「部分塗布」の2つのパターンがあり、それぞれの方法には特有の特徴と作業工程があります。

全面塗布は、基板全体をコーティング剤で覆う方法です。この方法には主にスプレーと浸漬の2つがあります。

スプレー塗布は、スプレーガンを使ってコーティング剤を基板に吹き付ける方法です。この手法のメリットとして、短時間で広範囲にコーティング剤を均一に塗布できるため、効率的に作業を進められる点があげられます。また、均一な塗布が可能で、コーティングのムラが発生しにくいという利点も。

しかし、コーティング剤が周囲に飛び散るリスクがあり、作業環境が汚れやすくなるデメリットがあります。

浸漬では、基板をコーティング剤の液体に浸すことで、全体にコーティング剤を行き渡らせます。この方法のメリットは、どんな形状の基板でも均一に塗布でき、作業が簡単な点です。

しかし、基板全体が液体に浸かるため、不要な部分にもコーティングが施されることがあり、後処理が必要になる場合があります。

部分塗布は、基板の特定の部分にのみコーティング剤を塗布する方法です。保護したい部分のみにコーティング剤を塗布するために、コーティングしたくない部分にマスキングテープを貼ったり専用の治具を用意したりするなど、精密な作業が必要となります。

手塗りは、筆やはけ、あるいは手動のディスペンサーを使ってプリント基板にコーティングを施す方法です。(※ディスペンサーとは、液体を一定量出す装置や容器のことで、一般的には「分配器」や「配給器」と訳される)

この方法は、基板の細かい部分に対しても正確にコーティングが行える利点があります。また、マスキングを最小限に抑えられるため作業の効率が良くなります。

しかし、デメリットとして、作業者の技術に依存するためムラができやすく、品質が一定しないことがあげられます。また、手作業で行うため、作業に時間がかかりがちです。

ポイント型の自動塗布機は、スプレー塗布方式や手塗りと異なり、一度に広範囲をカバーすることはできませんが、正確に1点1点塗布することが可能です。

この方法は、部品間隔が1.5mm以下のものや、0402(0.4mm×0.2mm)、0603(0.6mm×0.3mm)といった極小チップのコーティングにも対応できます。

特定の部分にのみコーティング剤を正確に塗布するため、狭い領域や細かい部品に対しても高精度なコーティングが可能である反面、設定やプログラムの調整に時間がかかることがあります。

<お気軽にお問い合わせください>

ここからは、プリント基板にコーティングする際の注意点についてお伝えします。

基板表面の事前処理は、コーティングの効果や品質を向上させるために欠かせない工程です。まず、基板表面に付着した汚れや油分は、コーティング剤が十分に密着しにくくなる可能性があります。そのため、これらの不純物を除去して表面を清潔にすることが重要です。

同様に、金属表面に付着した酸化物も、コーティング剤との密着性を低下させる可能性があります。事前処理によってこれらの酸化物を除去することで、コーティングの密着性が向上し、耐久性の高いコーティングが実現できます。

基板は搬送工程で帯電しやすく、またコーティング剤がノズルから吹き出すときに、その流れに帯電が生じる噴出帯電が発生するため、コーティングがムラになることがあります。

この帯電現象を防ぐために、加湿器や除電器(イオナイザ)を利用することが一般的です。

加湿は帯電を軽減させる効果がありますが、結露の恐れがあり、また、基板に付着した異物が湿気で吹き飛びにくくなる可能性も考慮する必要があります。

除電器(イオナイザ)を使用すると、空気中の帯電した粒子に逆向きの電荷を与えて帯電を打ち消すため、帯電によるコーティングのムラを減少させ、より均一なコーティングが実現できます。

環境やコーティングの要件に応じて、加湿や除電、または両方を組み合わせて利用することが適切です。

コーティング材料は、基板の用途や環境条件などを考慮し、適切なものを選定しなければなりません。

まず、コーティングされた基板が使用される環境や条件(湿度、温度、化学物質の影響など)を理解し、それに基づいて材料を選定します。

次に、材料の物理的特性(耐摩耗性、硬度、柔軟性、伸縮性など)や化学的特性(耐薬品性、耐腐食性、溶剤への耐性など)を考慮します。

また、コーティングが基板の上に施される際に、基板上のマーキングや印刷が見える必要がある場合があり、透明性や適用方法(スプレー、浸漬、手塗りなど)も検討しなければいけません。

これらの要因を総合的に考慮し、基板に最適なコーティング材料を選定します。適切な材料の選定によって、基板の耐久性や機能性が確保されるのです。

コーティングの厚さは、使用目的や環境に応じて管理する必要があります。厚すぎると熱の伝導が悪化し、薄すぎると防湿効果が得られない可能性があるため適切な厚さを保つことが重要です。

また、コーティング溶液を均一に塗布することも必要です。不均一な厚さは基板の機能に影響を与える恐れがあるので、均一で適切な厚さのコーティングを塗布しなければなりません。

作業時には、コーティング剤の蒸気や気泡、スパイダー現象などに注意し、作業場所や作業者の保護に十分な配慮が必要です。(※スパイダー現象とは、高粘度のコーティング材料をスプレー状に塗布する際に起こる現象で、スプレーバルブから出る塗布液が予定した霧状にならず、細かい絹のように拡散して蜘蛛の巣状に広がること)

特に、コーティング剤(フッ素系)の塗布時には、コーティング溶剤の蒸気を吸い込まないように、局所換気(排気)できる場所で作業を行います。

また、作業者は、ゴム手袋、保護マスク、保護メガネなどの適切な保護具を使用・着用し、安全に作業を行わなければなりません。なお、塗布後の乾燥工程においても、同様に換気や保護具の配慮が必要です。

乾燥時の注意点としては、まずコーティング剤の選定において、その乾燥性能を考慮することが重要です。

コーティング剤の種類によっては、乾燥に時間がかかるものもあります。そのため、乾燥を行うためのスペースを確保する必要がありますが、その間は他の作業が行えなくなる可能性があります。スケジュールを考慮して作業計画を立てることが大切です。

さらに、コーティング剤の種類や効果に応じては、複数回の重ね塗りが必要な場合もありますので、均一なコーティングにするために、適切な塗布方法と時間を確保するようにしましょう。

最後に、安曇川電子工業の基板コーティング技術について説明いたします。

基板コーティングは現在、基板の広範囲に塗布する方式が主流です。

一方、安曇川電子工業では、製品や基板の小型化が進む中、コネクタ端子部などの部品密集領域への塗布を回避したピンポイントでの塗布に注力しています。

ポイント型の自動塗布機を導入し、これによって部品間隔が1.5mmを切る極小チップなど、微細な部品にも効率的にコーティングが可能に。基板の高密度な領域のコーティングもお任せください。

▲極小チップ間のコーティング

安曇川電子工業のコーティングプロセスはすべて自動化されているわけではなく、多品種小ロットの場合には手塗りで対応することがあります。

自動化されたプロセスと手作業の組み合わせにより、高品質なコーティングを提供すると同時に、効率的かつ柔軟な対応が可能となっています。

コーティング箇所のズレを防ぐ基板固定治具や、部分的にコーティングを避けるマスキング治具は、安曇川電子工業内で製品に合わせて設計・製作しています。これにより、さまざまな基板や部品にコーティングが対応でき、コーティングプロセスの柔軟性と効率性が向上します。

このように安曇川電子工業は、顧客のニーズに柔軟に対応し、高品質なコーティングを提供するための先進的な技術と取り組みを行っています。

安曇川(あどがわ)電子工業です。プリント基板・部品調達〜基板実装、電気機械器具組立まで、

関西・近畿一拠点で一貫生産体制を整えています。

製造工程を当社にお任せいただくことで、お客さまの有限資源(ヒト、モノ、カネ、トキ)を、

企画や開発、設計などの中核能力に集中していただけます。

基板の製造、量産時の組付けや検査工程の改善 、コーティング(防湿処理)のご相談も、

関西、近畿圏はもちろん、全国各地からお受けします。

プリント基板実装に関して37年(1987年〜)の実績があります。

高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業株式会社へぜひお問合せください。

古い #写真 がでてきました。安曇川電子が #電子部品 の製造を開始した #1973年 ごろ、50年前の #職場風景 です。最先端の仕事を通して、#地域 の #雇用 を創出するという創業の精神は、現在も引き継がれています。 pic.twitter.com/jtsBuvinON

— 安曇川電子工業|あどがわ (@adogawa_e) June 6, 2023

#製造現場 の様子です。撮影日を見ると #1988年。安曇川電子の主力事業のひとつ、プリント #基板実装 が始まったのが、前年の1987年です。 pic.twitter.com/HTkIZPdL36

— 安曇川電子工業|あどがわ (@adogawa_e) June 8, 2023

技術ハンドブックを制作しました。#スライド動画 で、いち部分を紹介します。#基板実装 の知識を始め、#試作 から #量産 にかけて #コスト 20%削減の #VA、#VE 事例を掲載しています。

月間PV数47,000超のオフィシャル #ブログ で、常に閲覧数上位の #ポイントディップ 提案事例も掲載しています。 pic.twitter.com/Gxxww0fsGM

— 安曇川電子工業|あどがわ (@adogawa_e) November 30, 2023

✓ #基板実装 の基礎知識が分かる

✓ #製造業 の #品質管理 体制を知りたい

✓ #製品価値 を適切な #コスト で高めたいスライド動画で誌面の一部を紹介します。

資料請求は、こちらからどうぞ。https://t.co/CG3vcw54jt#安曇川電子工業 #あどがわ pic.twitter.com/1jSBXlrTyq— 安曇川電子工業|あどがわ (@adogawa_e) January 27, 2024

担当者から御社に最適なご提案をさせていただきます。