phone0740-32-3333

phone0740-32-3333

こんにちは。安曇川(あどがわ)電子工業です。

ブログをご覧いただきまして、ありがとうございます。

この記事では工場の増改築の進め方について、新工場を2023年に建築した安曇川電子工業の取り組みを交えてご紹介します。

目次

工場を建てる、増改築する、設備移動を伴うレイアウトを見直す場合は、その目的をはっきりとさせることが優先です。早々に設計、施工会社に連絡、相談するのではなく、まず社内で、なぜ工場を建てるのか、なぜ増改築が必要なのか、なぜレイアウトを見直すのかを話し合い、従業員が同じ方向を向いて工場づくりに取り組める環境を整えます。

また労働環境の改善が、従業員の心境を変えるきっかけになります。従業員の仕事への意欲をさらに高めるためにも、工場の増改築、レイアウト変更の目的とともに、従業員に向かう先を示し、未来を共有することが大切です。

工場を建てたり、設備を導入、移動させるレイアウトの見直しは、毎月できるものではありませんし、それにともなう人や時間、お金が動きます。

工場づくりは、自社のありたい姿を明確にして、従来の生産体制、生産方式、作業効率を大きく変えるまたとない改革の機会です。

製造現場をどのように改善したいか、社内で十分に検討して、従業員に会社がこれから向かう先を示してから設計、施工会社に連絡、相談するのがよいです。

未来に向けた工場づくりを進めるにあたっては、特定の人や部署だけでなく、様々な立場の人が、現状の問題や今後起こりうるリスクについて考え、アイデア、意見を出し合います。

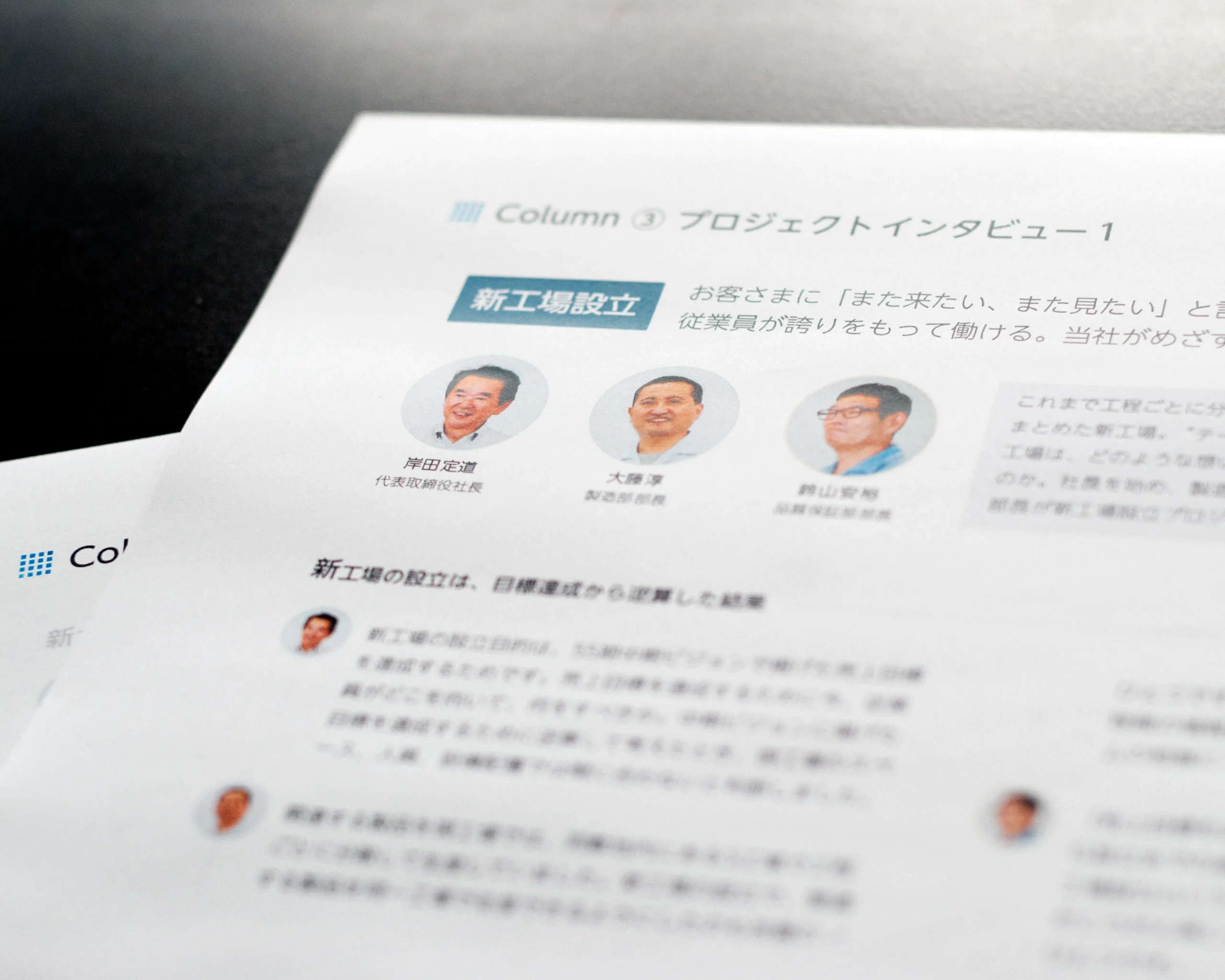

部署をまたいで様々な立場の人がアイデアや意見を出し合うには、社長直轄の組織横断型プロジェクトを立ち上げ、期日を設定して検討します。

工場づくりやレイアウト変更のプロジェクトを成功させるためには、生産現場の理解、協力はもちろん、社外の利害関係者へもプロジェクトの目的、スケジュール共有が欠かせません。

定期的な進捗報告会を計画するなど、利害関係者の理解を、段階ごとに得る配慮が大切です。途中の進捗報告を怠ってプロジェクトをどんどん進めても、鶴の一声で再検討という事態に陥りかねません。

またプロジェクトにはファシリテーター(Facilitator)の役目を兼ねたリーダーが必要です。

ファシリテーター(Facilitator)は、会議や商談の場で参加者の発言を促したり、意見をまとめたりすることで、話し合いを当初に決めた目的、ゴールに導く進行役です。

プロジェクトメンバーが、日々の業務から時間を割いて集まるからには、事前の準備が必須です。検討するテーマをあらかじめ決めておき、検討会の後には一定の結論を出して、各自の役割や動きを決めて終了できるようにします。

検討会の時間を割いても一定の結論がでず、各自の役割や動きが決まらないようなら、それは事前準備が足らないということです。次回の検討会には、その改善点を反映させて、回を重ねるごとにスムーズな進行を目指します。

またプロジェクトの前半に、ゴールイメージ(工場コンセプト、骨子)を全体で共有し、プロジェクトの後半は、計画期間内に合意を得た内容を着実に進めるのがプロジェクトを成功へ導くコツです。

それができないと、プロジェクト完結までに予定以上の時間がかかったり、プロジェクトが頓挫したりする結果も避けられません。

工場づくりやレイアウト変更を進めるにあたっては、コンセプト(骨子)設定が重要です。工場コンセプト(ゴールイメージ)を掲げることで、プロジェクトチームを始め、働く従業員が未来に向かって同じ方向を向けます。

プロジェクト内で、立場による違いからときに意見がずれても、向かうコンセプトが共有できているため、お互いに納得感をもった軌道修正ができます。

関係する全員が早い段階から共通の工場コンセプト(ゴールイメージ)をもっておくことが大切です。

人の意識や行動は、すぐには変わりません。工場づくりやレイアウト変更が決まったらできるだけ早い段階から定期的に工場コンセプトを発信し、浸透させることが大切です。

そして、進行状況を都度共有し、工場コンセプト(ゴールイメージ)に合わせた仕組みづくり、仕事のやり方、働き方に変えなければならないという自覚をもってもらうこと、新しい工場になることを楽しみにしてもらうことが、工場づくりの本来の目的であり、プロジェクトチームの役割です。

工場コンセプト(ゴールイメージ)は、現状の問題点を解決するだけの内容にならないように気をつけます。ついつい、近視眼(マイオピア、Myopia)的になりがちですが、将来の状況や他社の情報も整理して、未来にどうあるべきか、どうありたいのかを検討します。

そのためには、同業他社の工場見学や設備メーカー、システム会社に提案を依頼するなど、他を知ること、自社と他社の違いを認識し、自社の強みが活きる、活かせるゴールイメージを言語化して示すことが必要です。

コンセプトの構成には、次の内容を盛り込むようにします。

(1)数値目標(売上、生産能力、製造リードタイム)

(2)(1)で挙げた数値目標の達成のために導入する設備、システム、見直す組織体制、仕組み

(3)従業員の労働環境を改善するための、利害関係者(顧客、地域住民)を納得、満足させるための施策

工場コンセプト(ゴールイメージ)は、一度にすべてを実現するということではなく、段階的に実現するイメージです。ただ、部分実現に留まらず、必ず実現させるという総意がプロジェクトメンバーに、従業員に必要です。

それが、成功するプロジェクトと、そうでないプロジェクトを分け、さらに工場づくりやレイアウト変更後の、従業員の意欲にも影響します。

安曇川(あどがわ)電子工業です。プリント基板・部品調達〜基板実装、電気機械器具組立まで、

関西・近畿一拠点で一貫生産体制を整えています。

製造工程を当社にお任せいただくことで、お客さまの有限資源(ヒト、モノ、カネ、トキ)を、

企画や開発、設計などの中核能力に集中していただけます。

基板の製造、量産時の組付けや検査工程の改善 、コーティング(防湿処理)のご相談も、

関西、近畿圏はもちろん、全国各地からお受けします。

プリント基板実装に関して37年(1987年〜)の実績があります。

高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業株式会社へぜひお問合せください。

古い #写真 がでてきました。安曇川電子が #電子部品 の製造を開始した #1973年 ごろ、50年前の #職場風景 です。最先端の仕事を通して、#地域 の #雇用 を創出するという創業の精神は、現在も引き継がれています。 pic.twitter.com/jtsBuvinON

— 安曇川電子工業|あどがわ (@adogawa_e) June 6, 2023

#製造現場 の様子です。撮影日を見ると #1988年。安曇川電子の主力事業のひとつ、プリント #基板実装 が始まったのが、前年の1987年です。 pic.twitter.com/HTkIZPdL36

— 安曇川電子工業|あどがわ (@adogawa_e) June 8, 2023

技術ハンドブックを制作しました。#スライド動画 で、いち部分を紹介します。#基板実装 の知識を始め、#試作 から #量産 にかけて #コスト 20%削減の #VA、#VE 事例を掲載しています。

月間PV数47,000超のオフィシャル #ブログ で、常に閲覧数上位の #ポイントディップ 提案事例も掲載しています。 pic.twitter.com/Gxxww0fsGM

— 安曇川電子工業|あどがわ (@adogawa_e) November 30, 2023

✓ #基板実装 の基礎知識が分かる

✓ #製造業 の #品質管理 体制を知りたい

✓ #製品価値 を適切な #コスト で高めたいスライド動画で誌面の一部を紹介します。

資料請求は、こちらからどうぞ。https://t.co/CG3vcw54jt#安曇川電子工業 #あどがわ pic.twitter.com/1jSBXlrTyq— 安曇川電子工業|あどがわ (@adogawa_e) January 27, 2024

担当者から御社に最適なご提案をさせていただきます。