phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

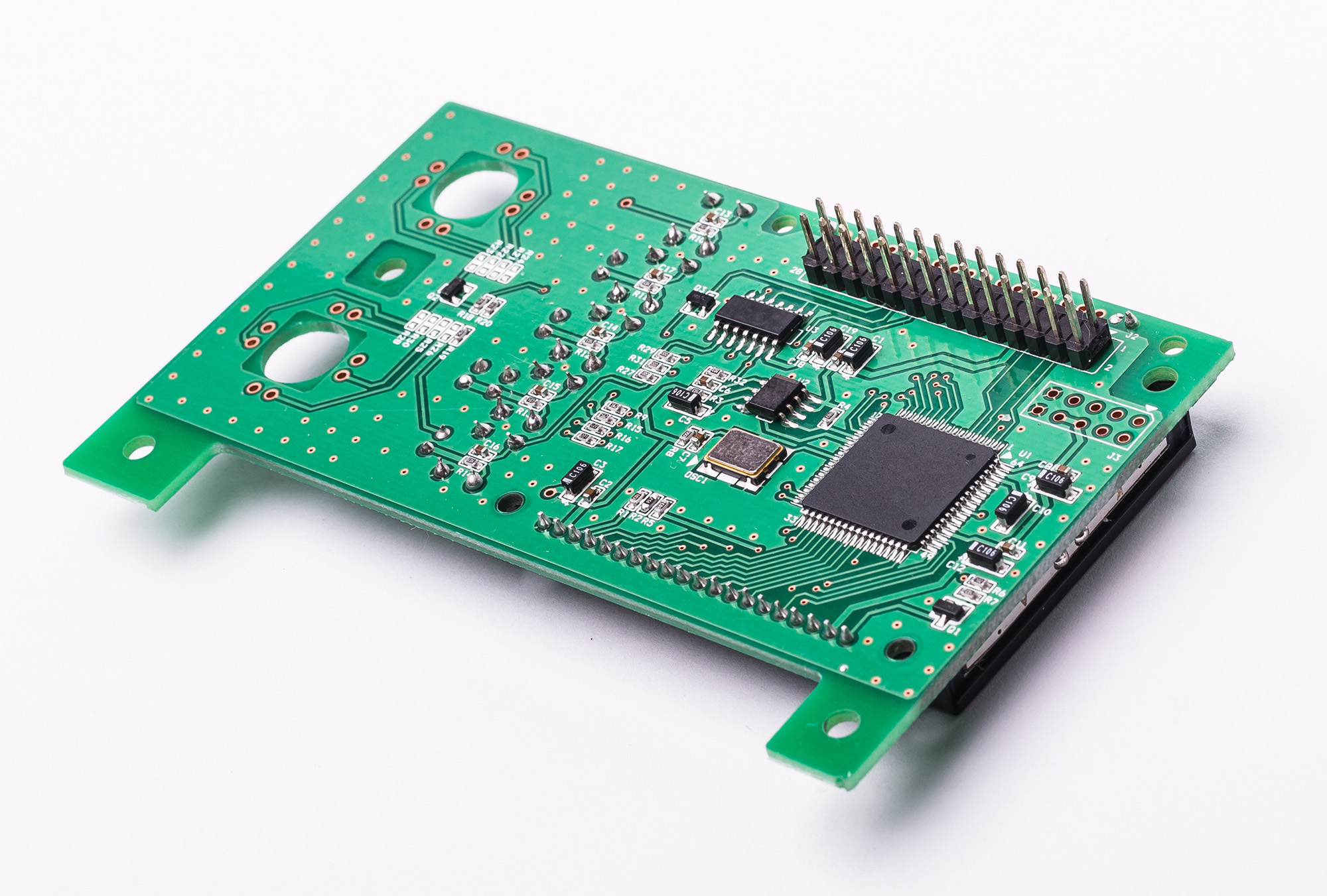

プリント基板は多くの電化製品や機械に利用され、さまざまな形状や大きさで製造されていますが、これらの基板が正確に作動し機能するかどうかを確認するためには適切な検査治具や検査方法が必要です。

そこで今回は、電子基板の形状や機能に応じて選択される検査治具や検査方法についてご説明します。

目次

まずはプリント基板とその基板検査の必要性についてご説明します。

フレキシブル基板やリジット基板などのプリント基板は、電子機器部品に使用される主に緑色の板またはシート状の部品のこと。電子回路によって電気信号を伝達して、電力を送る仕事を行います。

また、プリント基板は電子部品を一か所に集約し、電子機器の構造を単純化することもできるため、電子機器部品や精密機器部品の小型化にも寄与しています。

つまり、プリント基板は製品全体の機能性や信頼性に直結します。その基板に不具合がある場合、電子機器全体の動作に影響を及ぼすことになります。そこで必要なのが、基板検査です。

基板検査は製造プロセスの各段階で行われ、部品の配置や接続性、損傷や欠陥の有無などが確認されます。これによって、不良品の早期発見や品質の確保が図られ、最終製品の信頼性と耐久性が向上します。

次に基板検査の方法についてご説明します。

目視検査とは、人の目で基板に不良・不具合が発生していないかどうかを調べることです。

特に、製品の表面についている傷や印刷ミス、異物の混入チェックはオートメーションが難しい検査項目であるため、目視確認が適しているとされています。

また、多品種少量生産(品種が多いが、生産数量が少ない)の場合は、基板検査を手動(目視)で行います。

近年では機械学習や画像処理技術の進歩により、自動化された画像検査システムが導入されつつありますが、目視検査は依然として重要な検査手法の一つとして使用されています。

主にプリント基板の外観や基板への実装状態を視覚的に確認するために採用されています。

具体的な方法としては、カメラや光学センサーを使用して、基板の表面をスキャンし、部品の有無や配置、左右の実装間違いを画像で検査します。

画像検査は主に、部品の配置や実装状態を確認するための外観検査として行われます。

この画像検査は以下の2つの方法に大別できます。

基板外観検査(Automated Optical Inspection)とは、基板の実装状態や部品の欠落、歪みなどを検査するための自動光学検査を指します。

この検査方法では、プリント基板の製造においてデバイスを専用のカメラでスキャンし、部品欠落などの重大な欠陥や品質欠陥、部品・形状の歪みなどがないかを確認します。基板の表面を視覚的にスキャンするこの方法は、特にはんだ不良を効率的かつ正確に検出することが可能です。

また、自動光学検査は、非接触かつ非破壊の確認方法で物理的に基板に接触する必要がないため、基板にダメージを与えるリスクが低いという利点があります。

その結果、多くのPCB製造工程で一般的に採用され、製品の品質管理や生産効率の向上に貢献しています。

X線検査、通称「AXI」とは、Automated X-ray inspectionの略で自動X線検査(またはその専用装置)を意味します。

このX線検査は、主に基板内部の部品の実装状態や配線の正確性を確認するための検査方法です。一方向からX線を照射して2D(平面)のX線透過画像を撮影することで、基板内部の構造や部品の配置を可視化します。2次元透過や3D-CTなどの方式があり、SMT工程や半導体製造プロセスの検査などに用いられます。

こちらもAOI検査と同様、非接触かつ非破壊検査であり、特にプリント基板の内部構造を確認して分析するための信頼度が高い方法として採用されています。

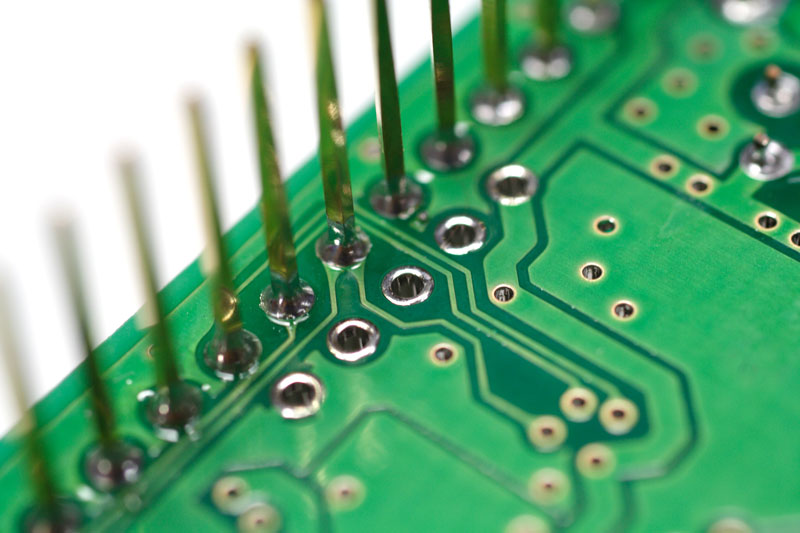

電気検査は、部品のピンに接触して微小な電流を流し、基板上の部品の電気的な特性や接続性、機能を検査する方法です。この検査では、部品が正常に動作するかどうかや、基板と部品の接続が適切かどうかを確認します。

電気検査は以下の2つに分けることができます。

インサーキットテスタとは、基板に実装された個々の部品の特性を微小電力により、電気的に検査する方法を指します。

電子回路基板では、電子部品が基板に正しく実装されることで電源が供給されて作動するため、この電子部品が実装された状態の電子回路基板の検査が必要となります。

こちらの検査は、部品違いについて検出しやすいという特徴があります。

ファンクションテストとは、基板が電気的に正常に動作するかを確認するための機能検査で、検査基板の入力端子仕様に沿った電気信号を流し、出力を確認できるかを検査する方法です。

前述したAOIやICTと比較して、機能不良を検出しやすいという特徴があります。

次に基板検査に用いる治具についてご説明します。

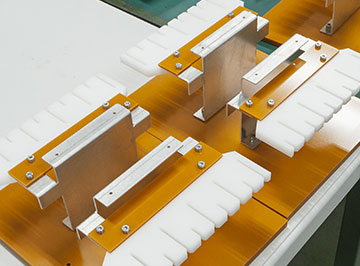

「治具」とは、基板の大きさに応じ、基板を検査機器に固定するための機器を称します。

具体的には、前記した基板検査の際に、検査対象の基板や部品、工具がずれないように誘導、固定する補助工具全般を指します。

例えば、基板検査の際には、基板上の部品や配線の接続状態を確認する必要があります。この時、基板を検査機器に固定し、正確な位置に保持することが求められます。そこで、基板を支え、特定の位置に固定するための治具が使用されます。

また、治具は検査対象となる部品や配線の位置関係を保持するのにも役立ちます。具体的には、基板上の部品が正しい位置に配置されているかどうかを確認する場合、治具がそれらの部品を固定し、移動させないようにすることで、正確な位置関係を保持するのです。

これにより、検査者は部品の配置を視覚的に確認し、誤った配置やズレを早期に発見することができます。

治具は、その基板の形状や大きさに合わせて設計され、検査の効率と精度を高める役割を果たします。そのため、基板ごとに異なる検査方法や目的に応じて、適切な治具を選択する必要があります。

<お気軽にお問い合わせください>

一般的な治具製作は、新機種立ち上げに合わせて、事前に用意するものと、製品生産過程で改善点を見つけて、生産効率やスピードや品質を向上させるために後に用意するものとがあります。

安曇川電子工業では、新機種の立ち上げに向けた治具を中心に製作しています。

また、安曇川電子工業で利用する治具は、基板がはんだ付けやコーティング、検査時にずれないように固定する治具、フローはんだ槽やポイントディップ時に利用する治具(ディップパレット)、電気機械器具を組み立てる際に正確性や効率を高める治具などがあり、用途に合わせて適した治具が選択できるようにしています。

製造ラインを持ったモノづくりの不良は、後工程に進むほど修正に要する手間や負担、そして費用が増大するため、早期段階で不良を検出し修正することが重要です。

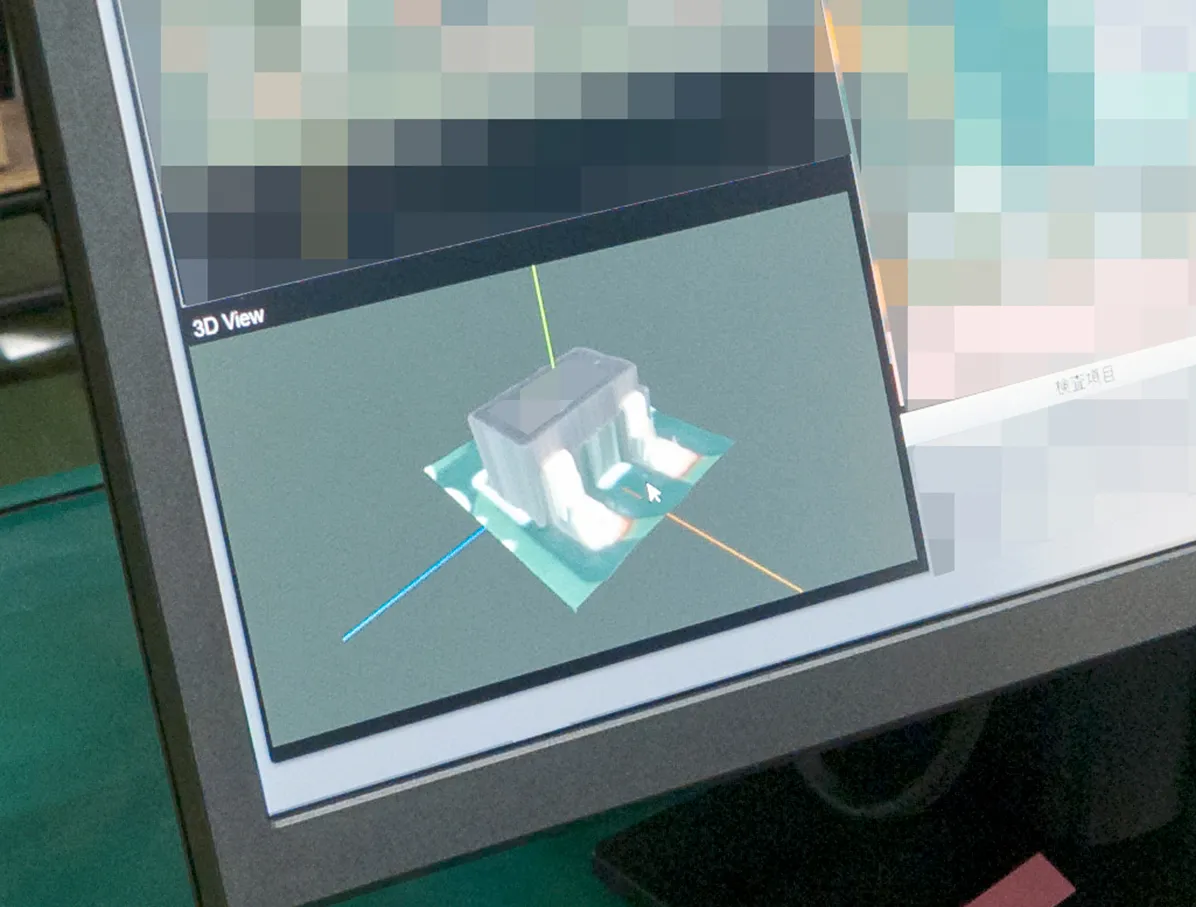

安曇川電子工業では、この課題に対処するため、製造ラインの要所工程前に基板外観検査装置を組み込んでいます。この検査装置を導入することで、基板の不良が時間や手間のかかる要所工程前に検出され、要所工程に進む前に問題を解決できるようになります。

基板外観検査装置が製造ラインの要所工程前に組み込まれることの具体的な利点は以下の通りです。

▲製造ラインの途中に導入した画像検査装置

基板外観検査装置は、製造ライン上で発生する検査エラーを瞬時に検知し、リアルタイムで情報を収集します。これにより、不良品が生産ラインに進入することを防ぎ、良品の生産量を最大化します。

検査装置が早期に不良を検出することで、製造ライン上での手戻り作業が軽減されます。

例えば、はんだ付けした後に画像検査を通すのではなく、はんだ付けの前に画像検査を実施することで、部品の種類間違いや左右の挿入間違いなどの単純なミスを初期段階で発見し、手戻りにかかる負担、時間、費用を軽減することができます。

部品の種類間違いや挿入間違いなどの不良が早期に発見されることで修正作業が迅速に行われ、リードタイムが短縮されます。

検査装置による基板の外観検査は、品質の向上に貢献します。不良品の生産を事前に防止することで、不良品の廃棄や再加工に伴うコストを削減。また、顧客への不良品の流出を防ぐことで、企業の信頼性も向上します。

安曇川(あどがわ)電子工業です。プリント基板・部品調達〜基板実装、電気機械器具組立まで、

関西・近畿一拠点で一貫生産体制を整えています。

製造工程を当社にお任せいただくことで、お客さまの有限資源(ヒト、モノ、カネ、トキ)を、

企画や開発、設計などの中核能力に集中していただけます。

基板の製造、量産時の組付けや検査工程の改善 、コーティング(防湿処理)のご相談も、

関西、近畿圏はもちろん、全国各地からお受けします。

プリント基板実装に関して37年(1987年〜)の実績があります。

高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業株式会社へぜひお問合せください。

古い #写真 がでてきました。安曇川電子が #電子部品 の製造を開始した #1973年 ごろ、50年前の #職場風景 です。最先端の仕事を通して、#地域 の #雇用 を創出するという創業の精神は、現在も引き継がれています。 pic.twitter.com/jtsBuvinON

— 安曇川電子工業|あどがわ (@adogawa_e) June 6, 2023

#製造現場 の様子です。撮影日を見ると #1988年。安曇川電子の主力事業のひとつ、プリント #基板実装 が始まったのが、前年の1987年です。 pic.twitter.com/HTkIZPdL36

— 安曇川電子工業|あどがわ (@adogawa_e) June 8, 2023

技術ハンドブックを制作しました。#スライド動画 で、いち部分を紹介します。#基板実装 の知識を始め、#試作 から #量産 にかけて #コスト 20%削減の #VA、#VE 事例を掲載しています。

月間PV数47,000超のオフィシャル #ブログ で、常に閲覧数上位の #ポイントディップ 提案事例も掲載しています。 pic.twitter.com/Gxxww0fsGM

— 安曇川電子工業|あどがわ (@adogawa_e) November 30, 2023

✓ #基板実装 の基礎知識が分かる

✓ #製造業 の #品質管理 体制を知りたい

✓ #製品価値 を適切な #コスト で高めたいスライド動画で誌面の一部を紹介します。

資料請求は、こちらからどうぞ。https://t.co/CG3vcw54jt#安曇川電子工業 #あどがわ pic.twitter.com/1jSBXlrTyq— 安曇川電子工業|あどがわ (@adogawa_e) January 27, 2024

担当者から御社に最適なご提案をさせていただきます。