phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

表面処理は、プリント基板の保管信頼性を確保するうえで欠かせない工程です。プリント基板は湿気や温度の変化に敏感で、保管時間が長くなる(6か月〜1年以上)につれて、次第に銅表面の酸化量が増えていきます。表面処理が劣化した状態では酸化が進み、部品の実装工程ではんだ濡れ性の低下など、さまざまな問題が生じてしまいます。

今回は、表面処理をおこなう目的について解説します。また、水溶性プレフラックス(OSP) ・はんだレベラー(HASL、HAL)・無電解金めっき(ENIG)などの表面処理の種類に関してもまとめました。それぞれの特徴をご紹介するので、ぜひ参考にしてください。

関連記事:「半導体とプリント基板の違いは?材質と役割からそれぞれの違いを紹介」

まずは、プリント基板の表面処理の必要性について解説します。

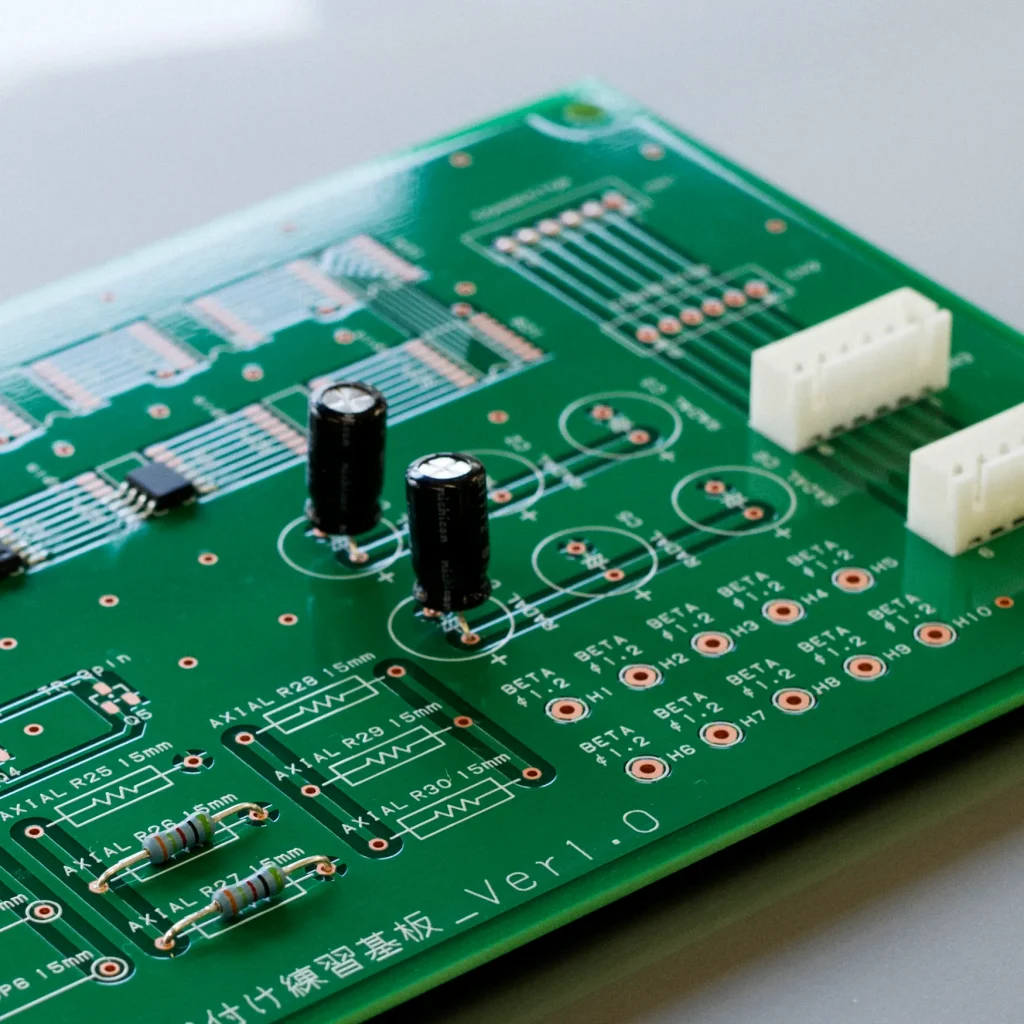

表面処理の主な目的は、プリント基板の酸化を防ぐことです。プリント基板上には、レジストによって保護されておらず、銅表面が剥き出しになっている「ランド」や「パッド」と呼ばれる部分があります。

まず、「ランド」とはスルーホールと呼ばれる穴の周囲にある銅箔部分のことで、穴に通した挿入部品をはんだ付けするための箇所です。「パッド」は、表面実装部品をはんだ付けするための銅箔部分で一般的に四角い形状をしています。

ランドやパッドは銅でめっきされているため、酸化が進行すると錆びることも…。錆は、プリント基板の製造(電子部品の搭載)において重要な、はんだ濡れ性やボンディング性を低下させます。

銅表面の酸化や錆を防ぐため、また、はんだ付け性を高める目的で、銅表面を有機被膜や金属被膜で保護します。これを表面処理と呼んでいます。

ひとつ前の項目で、プリント基板の酸化が進みランドやパッドが錆びると、はんだ濡れ性やワイヤーボンディング性が低下するとお伝えしました。

では、このようなはんだ付け性が低下することでどのような影響が出るのか、補足としてご紹介します。

はんだ濡れ性とは、金属の表面に対するはんだの馴染みやすさを表す言葉です。はんだ付け性とも呼ばれています。

はんだ濡れ性は、はんだと金属の表面との間に隙間がなく、密着しているほど良好。一方、はんだ濡れ性が低下するとしっかり接合ができず、電気的な接触不良が起こる可能性が考えられます。

また、はんだ濡れ性が低い状態で無理やりはんだ付けをした場合、接合部の強度が足りず、時間の経過や応力、疲労などによってクラックと呼ばれるひび割れが生じてしまうことも…。実装初期においては小さなはんだクラックでも、進行したクラックにより接合部分が開口してしまうことで製品の故障や発熱・発火に繋がる恐れもあります。

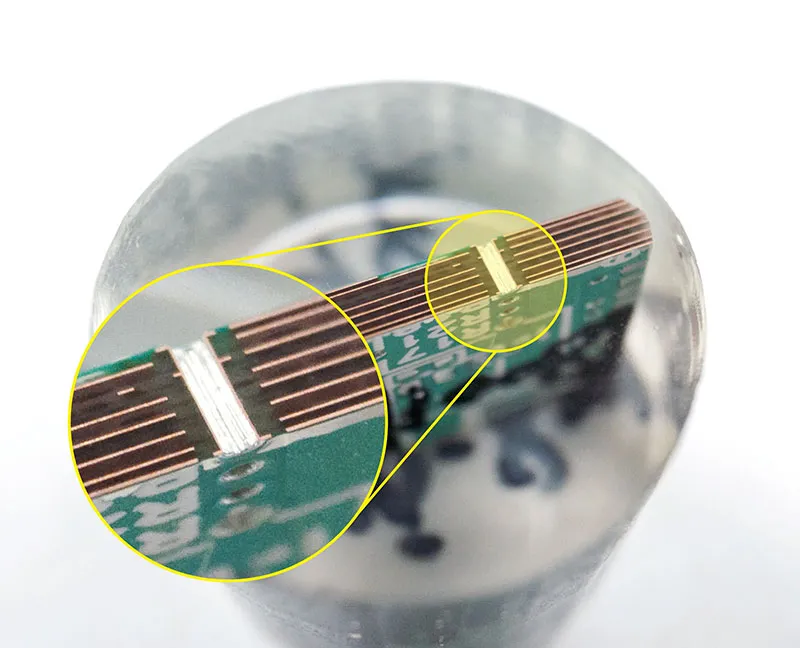

まず、ワイヤーボンディングとは、半導体チップのパッドと外部接続パッド(基板やリードフレームなど)を、金属のワイヤーを使って接合する技術のこと。とくに、半導体デバイス(素子)や電子部品の接続において欠かせません。ワイヤーボンディング性とはこのときの接合性のことを指し、良好であるほど信頼性の高い接合が可能になります。

反対に、ワイヤーボンディング性が低下すると、接合強度が下がり、振動や熱ストレスなどにより剥がれやすくなります。また、接合不良により電気的な接続が安定せず、半導体デバイスが正常に動作しなくなるなどのトラブルに繋がる恐れがあります。

このように銅表面の酸化や錆は、はんだ濡れ性やワイヤーボンディング性を下げるとともに、製品の品質や信頼性に大きく影響します。そのため、プリント基板の銅表面が剥き出しになっている「ランド」や「パッド」に表面処理を施して酸化から守ることは重要な工程といえるでしょう。

<お気軽にお問い合わせください>

プリント基板の表面処理の方法は複数あり、それぞれ特徴やコストなどが異なります。この項目では、6つの表面処理について解説します。

水溶性プレフラックス(OSP)は、プリント基板上のランドやパッドの銅回路部分に有機被膜を形成する表面処理剤や表面処理方法です。薄膜が銅回路部分の酸化や発錆(はっせい)を防ぎ、良好なはんだ濡れ性を維持します。

水溶性プレフラックスは有機フラックスの一種で、水をベースに有機系活性剤を添加したものです。OSP(Organic Solderability Preservatives)や有機溶接保護剤と呼ぶこともあります。

なお、プリント基板に部品を実装する際にも、はんだ濡れ性を向上させるためにフラックスを塗りますが、ここでご紹介する水溶性プレフラックスを用いた表面処理(プリフラックス)と、部品実装前のフラックス(ポストフラックス)は、また別の処理です。

水溶性プレフラックスは、プリント基板の銅表面をソフトエッチング(マイクロエッチング)処理で洗浄した後に、30℃〜50℃の薬液に、30秒〜90秒浸漬させることで銅表面上に0.1μm〜0.3μm程度の有機被膜を形成します。

水溶性プレフラックス処理は、化学反応が銅表面上で繰り返し行われることにより、次第に膜が厚くなっていきます。そのため、液温や浸漬時間を変えることで被膜厚を調節できます。

水溶性プレフラックスは、有機被膜で銅表面を保護するものです。金属被膜で銅表面を保護する金めっきと比較すると、処理コストが約20分の1(1/20)程度(※)であり、水溶性プレフラックスは、コストパフォーマンスに優れた表面処理方法です。

※ 水溶性プレフラックスにかかるコストを「1」とした場合、金めっきのコストは約「20」

水溶性プレフラックスは、鉛フリー化に対するプリント基板の表面処理方法として注目され、その可能性が期待されています。鉛入りはんだから、鉛フリーはんだに切り替わった契機は、RoHS 指令(欧州連合の特定有害物質禁止指令)です。

実装材料の鉛規制により、製造現場には鉛フリーはんだが普及しました。ただ、鉛フリーはんだは、従来の共晶はんだ(※)に比べて融点が高く、電子部品を実装するときのはんだ付けの温度を上げる必要が生じます。それにともない、プリント基板の構成材料は、より高い耐熱性が求められるようになりました。水溶性プレフラックスをはじめとする表面処理についても同様のことが言えます。

※ 錫〈Sn〉と鉛〈Pb〉の合金で構成されたはんだ

耐熱性を高めた鉛フリーはんだ対応の水溶性プレフラックスへの切り替えは、処理コストの優位性も後押ししています。鉛フリーはんだに対応した水溶性プレフラックスの使用実績が加速している理由のひとつは、プリント基板製造メーカーの鉛フリー対応が、メーカーの設備投資、変更、および処理コストの変動をともなわずに図れることが挙げられます。

水溶性プレフラックスで張る被膜は有機被膜であるため、金属めっきと比較すると劣る点も存在します。湿気や酸素の透過抑制能は、金属被膜に比べて低く、被膜形成後の保管条件、保管期間にも制限を伴います。被膜形成後6か月〜1年以上を超えたものは銅表面の酸化量が増えていき、実装時のはんだの濡れ上がり率が低下していく恐れがあります。

また、実装時のリードタイム(実装開始から実装完了までの期間)に関しては、金属めっきに比べて短く設定されていることが多いです。水溶性プレフラックスでの表面処理後は、湿度管理された場所で保管し、期間内に電子部品を実装することが品質確保につながります。

ただし、プリント基板の保管信頼性に関しては、水溶性プレフラックスをはじめとする表面処理の性能だけで一概に決まるものではありません。出荷前の保管や梱包、実装などの条件だけでなく、基板の吸湿特性なども踏まえて評価されます。

関連記事:「プリント基板に使うフラックスの役割とは?はんだ付け促進の仕組みについて」

はんだレベラーは、プリント基板の銅表面(回路上)に、はんだで物理的に被膜生成を行う表面処理法(物理的堆積法)です。はんだ槽のなかで、プリント基板に溶融したはんだを浸漬塗布します。この時点では余分なはんだが基板上に残っているため、余分なはんだを除去するために高温の強制熱風流(エアナイフ)を横切って引き上げます。はんだレベラーは、ホットエアーソルダーレベリング(Hot Air Solder Leveling)や、HASL、HALとも呼ばれます。

先に紹介した水溶性プレフラックスは、有機被膜により銅表面を保護するものです。一方のはんだレベラーや金めっきは、銅表面を金属被膜で保護します。有機被膜か金属被膜か。これらの表面処理方法は、電子部品の実装方法や顧客ニーズ、コストに応じて使い分けられています。

表面処理の仕上がりや環境対応、コストパフォーマンスは、表面処理方法を使い分ける理由のひとつです。例えば、はんだレベラーの被膜の仕上がりを見ると、銅表面の被膜(はんだ)に曲面があったり、被膜の厚みにばらつきが出たりします。被膜に曲面があったり、厚みにばらつきが出ると、電子部品がパッドの表面に平らに搭載(実装)できません。そのため、配線の間隔が狭い(ファインピッチ)電子部品の場合には、はんだレベラーでの表面処理は適しません。

また、RoHS 指令に準拠した鉛フリー(無鉛)はんだレベラーもありますが、鉛を含むはんだレベラーに対して鉛フリーはんだレベラーは、コスト過多や平滑性(※)、より高いはんだ付け温度が必要なことなど課題が残ります。それもあって、はんだレベラーから、耐熱性を高めた鉛フリーはんだ対応の水溶性プレフラックスに変更する動きが加速しています。

※ 表面がなめらかで凸凹が少ない性質、またはその状態

無電解金めっきは、プリント基板上の銅箔の表面にニッケルをめっきし、その上に金を析出させる表面処理の方法です。ENIG(Electroless Nickel Immersion Gold)や、金フラッシュと呼ばれることもあります。

特徴としては、はんだ濡れ性にとても優れている点や、表面がなめらかに仕上がる点が挙げられます。そのため、サイズが1005以下の細かい表面実装部品を大量に実装するときにも適しています。また、耐熱性・銅の酸化抑制力ともに、水溶性プレフラックスよりも優れます。さらに、温湿度を管理した部屋で保管した場合の有効期限や実装時のリードタイムについては、水溶性プレフラックス仕様品に比べて、より長く設定されているケースが多く見受けられます。実装工場でのプリント基板の在庫期間が延びるなど、保管期間が長くなることによって得られる利点は、実装する企業や依頼する企業にとっても多いです。

一方、無電解金めっきは、水溶性プレフラックス(OSP)やはんだレベラー(HASL、HAL)に比べて、コストがかかりやすい傾向があります。また、めっき表面に、めっき液の管理不良や温度差が原因でクラック(割れ)が入ったり、接続不良が発生したりすることもあり、手直しが難しいといったデメリットも見られます。

電解金めっきは、電気を通して金めっきを析出させる表面処理の方法です。無電解金めっき時の金の層(厚み)が0.03μm〜0.05μmほどであるのに対して、電解金めっきの金の層は、0.1μmほどです。この金の厚みがあることで、電解金めっきは、無電解金めっきよりも優れた強度や防錆性を発揮します。

電解金めっきは、何度も抜き差しされて摩擦が発生しやすいコネクタ端子部分や、高い接合性を求められるワイヤーボンディング用のパッドにも適した表面処理方法です。一方、無電解金めっきに比べてはんだ濡れ性が劣っており、電子部品の実装向きではありません。

さらに、金の厚みがある分コストがかかりやすい傾向があるため、用途に応じて、他の表面処理方法(水溶性プレフラックスや金属めっきなど)と使い分けられています。

表面処理方法には他にも、無電解錫めっきや無電解銀めっきなどいくつかの種類があります。

例えば、無電解錫めっきと無電解銀めっきは、どちらも化学反応を利用して、銅の表面に金属の薄い層を形成する表面処理方法です。はんだ濡れ性が良好かつ表面が平らに仕上がるため、微細部品の実装にも向いています。しかし、錫めっきや銀めっきは、信頼性やウィスカの問題があり、採用実績が少ないです。

ウィスカについては、めっきについてまとめた以下の記事で解説しています。

関連記事:「プリント基板の製造におけるめっき(メッキ)とは? 種類や目的について」

表面処理は、電子部品を実装する前のプリント基板(PWB)製造の最終工程でおこないます。プリント基板ができるまでのおおよその工程をまとめました。

回路図の情報をもとにして、パターンデータを作成します。

CAM(Computer Aided Manufacturing)編集をして、基板製造用データを作ります。

②の工程で作成した基板製造用データをもとに、フォトブロッター(作図出力装置)でアートワークフィルムを作成します。

積層プレス機で加熱、加圧し、多層基板を製造します。

基板に電子部品を取り付けるためのスルーホールや、ミニバイアホールの穴を開けます。

銅めっき処理をして、層間導通用スルーホールを形成します。

パターンフィルムおよび、スクリーン版を用いたエッチングレジストを形成します。

アートワークフィルムを転写させ、配線箇所を耐エッチング材で覆います。その後、エッチング(腐食溶解)して不要部分を除去し、配線パターンを完成させます。

エッチングの仕上がり具合をチェックします。

「⑧エッチング」工程の後、基板上のパターンは絶縁被覆のない裸電線になっています。そのため、回路が高密度化した箇所では、配線間の間隔が狭くなることから、配線間のショートや接続エラーが起こりやすくなります。

また、電子部品を基板に実装する際に、溶けたはんだがはみ出して、ショートを引き起こすことも考えられます。このような不良を防止するために、電子部品を実装する箇所以外を、絶縁および基板の保護作用のあるソルダーレジストで覆う工程があります。その後、銅表面に、水溶性プレフラックスやはんだレベラー(HASL)などの表面処理を施します。

部品の実装や修理時の便宜をはかるため、基板に部品名や部品の向き、位置を示す文字や記号を印刷します。

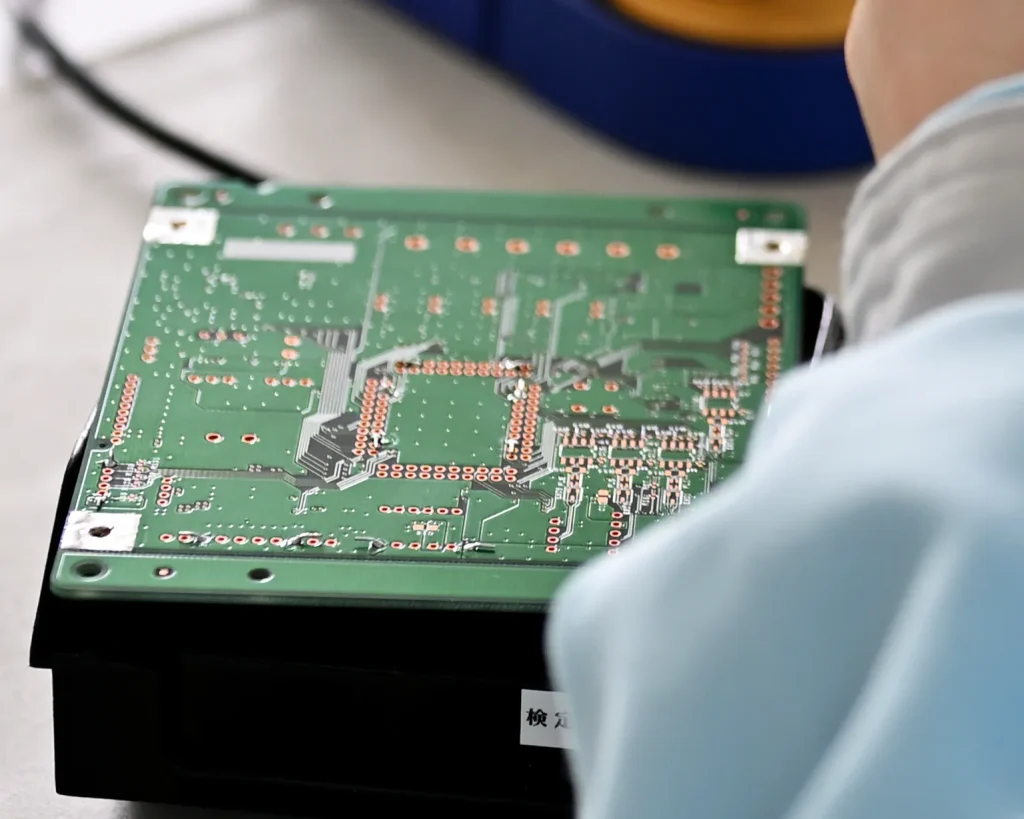

回路のオープン・ショート(断線・短絡)など、電気的に異常がないか、基板上のすべてのランドにテストピンを接続して検査します。

基板をそれぞれのサイズと形に加工します。

製品の大きさや形状、基板に開けられた穴のサイズ、品質、位置、回路の構成形態など、狙った形状と異なる箇所がないか、拡大鏡を使って検査します。

関連記事:「プリント基板が完成するまでの工程。PCBの意味や部品実装工程などの基本知識」

弊社、安曇川電子工業はプリント基板への電子部品実装の実績がある会社です。また、プリント基板の製造会社と業務提携しているため、基板の設計・製造・電子部品の仕入れなど、一貫したプリント基板製造サービスを提供可能です。プリント基板の製造のことで気になる点がございましたら、ぜひお気軽にご相談ください。

安曇川電子工業は、アートワーク設計された基板の機能を維持しつつ、量産時に不具合やコストアップを招かないよう変更提案を行うVA・VE提案が得意です。

さらに、基板実装だけでなく、電気機械器具組立のOEMメーカーとしての実績を多数保有しています。

このようなご相談がございましたら、プリント基板実装に関して38年の実績があり、高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業へお問合せください。

担当者から御社に最適なご提案をさせていただきます。