phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

プリント基板の製造におけるめっきとは、表面処理方法の一種のこと。「導電性の向上」や「はんだ濡れ性の向上」などを目的として、基材の表面を金属の被膜で覆う工程のことを指します。

めっきの種類には「銅めっき」や「無電解金めっき」などがあり、目的やコストに応じて選択されています。また、めっきの材料には銅やニッケル、金などが使われます。

この記事では、プリント基板におけるめっきの目的や種類、使用される材料について解説します。

関連記事:「半導体とプリント基板の違いは?材質と役割からそれぞれの違いを紹介」

目次

まず、めっきとは、表面加工の一種であり、金属や非金属の表面を金属の薄い膜で覆う技術のことを意味します。主な目的としては、以下の3つが挙げられます。

| 機能性の付与 | 熱伝導率を高くする 電気を流れやすくする 摩擦によるダメージを防ぐ 水を弾きやすくする など |

|---|---|

| 装飾性の付与 | 美しい見た目に仕上げる |

| 耐食性の付与 | 金属が錆びたり、腐食したりすることを防ぐ |

プリント基板の製造においては、主に機能性を付与する目的で、めっきが施されています。次の項目でより詳しく解説していきます。

プリント基板の製造工程で施されるめっきの目的は、主に機能性の付与です。例えば、スルーホールへの導電性の付与や、はんだ濡れ性の向上のためのめっきが挙げられます。この項目では、めっき処理をおこなう代表的な目的をご紹介します。

スルーホールに導電性を付与する目的でも、めっき処理は欠かせません。プリント基板の製造には、基板に部品を取り付けるための「スルーホール」や「ビアホール」と呼ばれる穴を開ける工程があります。

しかし、絶縁材料(絶縁基材)に単に穴を開けただけでは、電気を通すことはできません。そこで、この穴にめっき加工を施し、内部に銅を堆積させることで導電性を付与します。この工程をおこなうことで、多層基板の配線接続が可能となります。

関連記事:「プリント基板が完成するまでの工程。PCBの意味や部品実装工程などの基本知識」

プリント基板へのめっき処理は、電子部品との外部接続を確保する目的でもおこないます。例えば、はんだ濡れ性の向上(はんだ接合のための表面処理)や、ワイヤーボンディング(※)性の向上のためなどが挙げられます。

※ 半導体チップと外部電極を接続するための技術

まず、はんだ濡れ性とは、金属の表面に溶融したはんだが濡れたように広がり、はんだ付けの品質や接合の強度に深く関わる性質のことを指します。はんだ付け性とも呼ばれています。

はんだ濡れ性が悪いと、製品を組み立てる際に接合強度が劣り、製品の品質に大きく影響することがあります。とくに、電気関連部品などでは欠かせない特性です。

はんだ濡れ性を向上させるために、主に無電解金めっき(無電解ニッケル/置換金めっき、ENIG)が施されます。

ワイヤーボンディングとは、半導体パッケージと基板上の回路パターンなどを細い金属でできたボンディングワイヤーで繋げる技術のこと。トランジスタやIC(集積回路)の電極と、プリント基板や半導体パッケージの電極を接続する工程の、部品実装において欠かせない技術です。

この接続を確実におこなうため、導電性や密着性などを向上させる目的でめっきを施すことがあります。なお、ワイヤーボンディングで使われるワイヤーの素材は、主に、金や銀、アルミや銅など。各ワイヤー素材にあった適切なめっき処理が求められます。

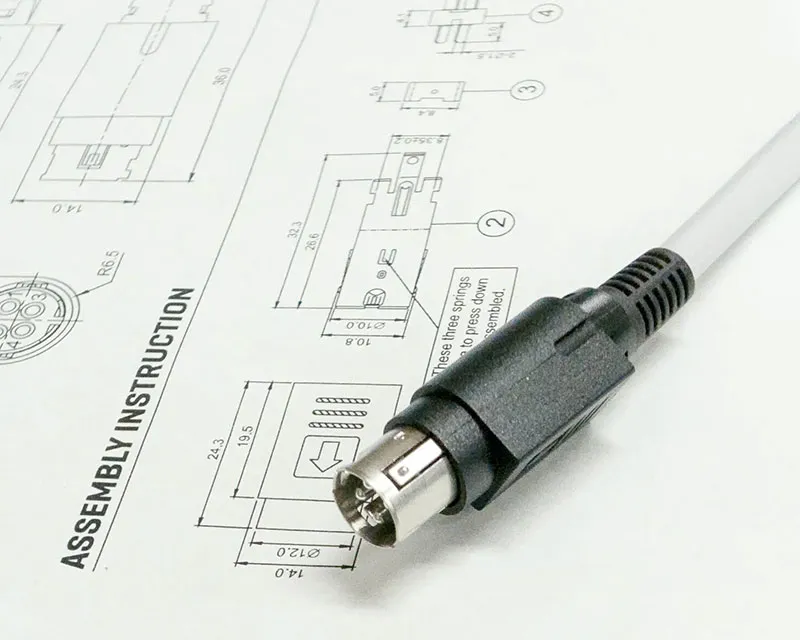

コネクタ同士を接続したときの接触性を高め、正しく通電する目的でも、めっきが施されます。例えば、コネクタ部分に酸化物などの腐食生成物が付着すると、接触性が阻害されてしまいます。これを防ぐために、金や銀、錫などが用いられます。

また、コネクタは頻繁に抜き差しされる部分でもあります。摩擦が起こりやすいため、耐摩擦性を向上させるという点からも、めっき処理は欠かせません。

上記でご紹介した他に、異方性導電材料用接触面や、導電性ゴム接点(キーボードなど)用の表面処理をする目的でもめっきは用いられています。

<お気軽にお問い合わせください>

プリント基板の製造におけるめっきの種類として、ここでは銅めっき、無電解金めっき、電解金めっきの3つをご紹介します。

銅めっきで、層間導通用スルーホールを形成します。プリント基板の壁穴に銅めっき加工を施すことで、壁穴に伝導性を持たせます。銅めっきされた壁穴が「スルーホール」です。銅めっきにより、電子部品同士の接続・配線が可能になります。

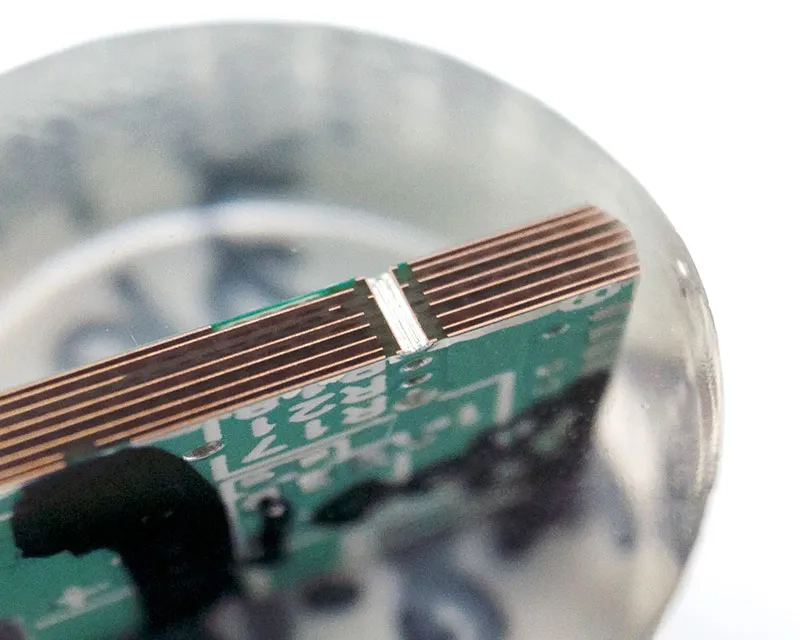

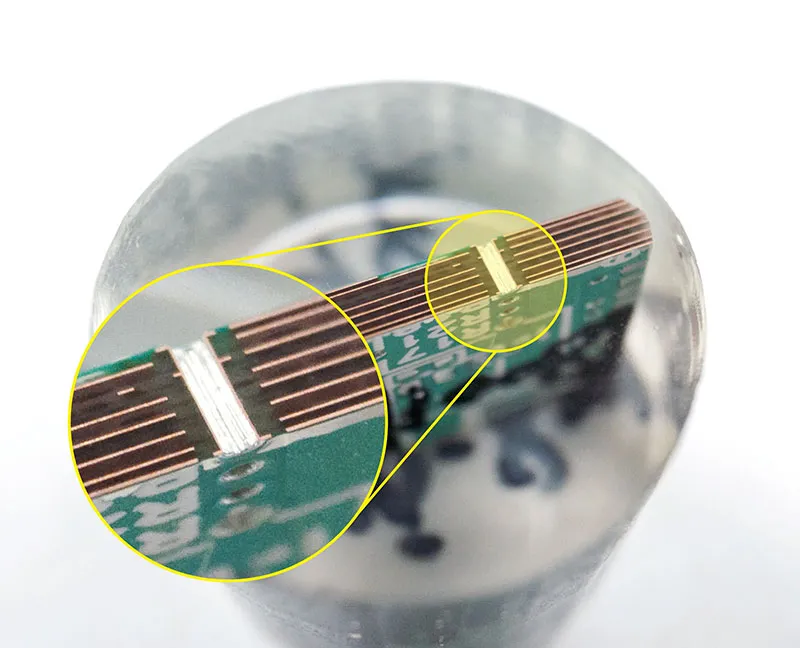

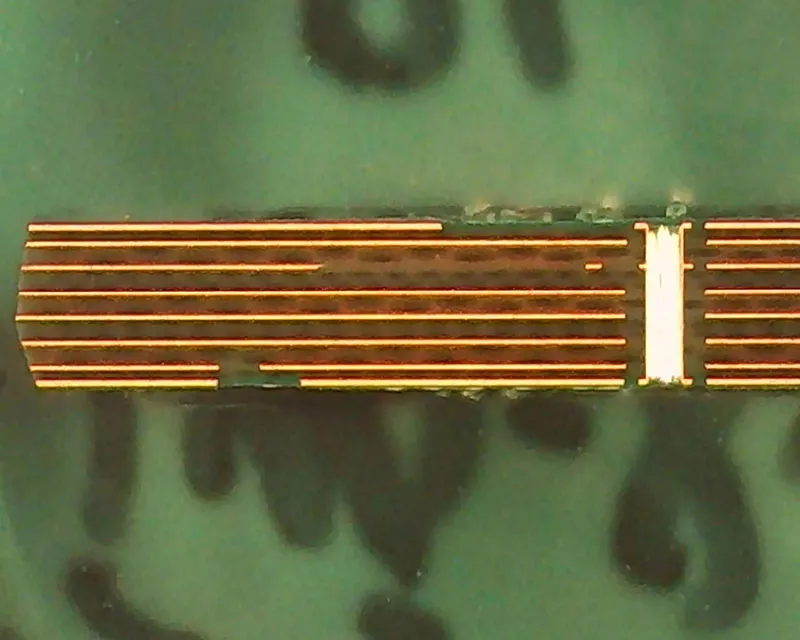

スルーホール形成の流れとしては、まず、電気を使わずに化学反応を利用する「無電解銅めっき」をおこないます。基板全体を溶液に浸し、均一な導電層を作ることで、スルーホールに導電性を付与するのです。しかし、無電解銅めっきを施しただけでは銅めっき厚が薄いため、次に補強のために電気を流して銅を析出する「電解銅めっき」をおこないます。スルーホールに求められる銅めっき厚は、15〜20μm程度が一般的ですが、導電の信頼性を高めるため25μm以上の厚さを求められる場合があります。

ちなみに、プリント基板上には壁穴がいくつも開いています。層間導通用の穴、金属線(リード線)が伸びた形状の電子部品を差し込むための穴、コネクタの筐体を固定する穴、実装機や治具に固定するための穴など。スルーホールは上記の通り、銅めっきされた穴です。また、銅めっきなしの穴は「ノンスルーホール」です。

銅めっきなしの穴

※ Plated は、めっきの意味

銅めっきありの穴

ENIG(Electroless Nickel Immersion Gold)とも呼ばれる無電解金めっきは、めっき液の中にある金属イオンの化学反応によって、銅箔の表面にニッケル金等を形成する方法です。

ニッケルの層が3µm~5µm、金の層が0.03µm~0.05µmほどであるため、ほとんどがニッケルです。流れとしては、まず、無電解めっきのプロセスを使用し、一番目の層であるニッケルを堆積させます。次に、二番目の層である金を浸漬プロセスで塗布します。金はニッケルを酸化から保護してくれるため、はんだ濡れ性に優れた表面になります。

また、めっき表面がなめらかに仕上がるため、複雑な形状をした部品や、1005(1.0mm × 0.5mm)以下の部品を実装する場合に向いており、スマホやパソコンのプリント基板によく用いられています。

電解金めっきでは、無電解ニッケルめっきの上に、電気を流すことで金を析出させます。無電解金めっきに比べて0.1µmほど厚みがあり、耐久性に優れています。そのため、何度も抜き差しするコネクタ部分などに用いられます。

また、熱処理後のワイヤーボンディング性やはんだボール接続信頼性を高めたい場合にも、電解金めっきを施します。というのも、無電解金めっきだと、下地ニッケルが拡散して金表面を汚染するため、熱処理後のワイヤーボンディング強度が低くなってしまうからです。

はんだボール接合強度に関しても、無電解金めっきでは、下地ニッケルの置換金めっきでの局所的な溶解により、ニッケルめっきと金めっき界面に腐食層が残存するため、強度が低くなるといわれています。

このように、無電解金めっきに比べて、強度や防錆性に優れている電解金めっきですが、金の厚みがあることから、無電解金めっきに比べてコストがかかります。

めっきで使われる材料は、特性や用途に応じて使い分けられます。銅や金を含めて、めっきに用いられる金属の特性や用途を解説します。

銅の特徴は、導電性が高い点や、展延性(てんえんせい。固体の物質が破断せずに柔軟に変形する性質)、耐食性に優れていることです。また、銅は磨かれることによって、赤みを帯びた光沢が生まれ、美しい見た目に仕上がります。

上記のような特徴を持つ金属であるため、装飾・防食・機能用など、さまざまな目的のために銅めっきが施されることがあります。プリント基板の製造においては、スルーホールの導電性付与や、サブトラクティブ工法のパネルめっき工程・パターンめっき工程に使われています。

ニッケルは耐食性に優れ、硬さや柔軟性などの物理的性質も良好な素材です。また、湿気などに強く変色しにくい点も特徴。さまざまな素材に対して、密着性が高いため、めっきに使用する金属として重宝されている素材です。

ニッケルの用途としては、主に腐食や劣化防止、装飾などが挙げられます。また、電鋳(でんちゅう)にも使われています。電鋳とは、マスターモデルの表面に厚めっきを施し、これをマスターモデルから剥離することで、マスターモデルと反対面の形状を作る技術のこと。電気めっきと同じく、電気化学反応を利用しておこないます。

金は導電性や耐腐食性、はんだ濡れ性やボンディング性に優れた金属です。主に半導体部品や弱電部品をはじめとする電子部品の接点に用いられています。また、耐摩擦性にも期待できるため、頻繁に抜き差しをおこなうコネクタ端子のめっきにも適しています。

なお、工業用金めっきでは、99.7%以上の純度の高い金がICヘッダーやステム、リードフレームに用いられることもありますが、多くの場合は、他の金属との合金めっきを施す場合が多いと言えるでしょう。合金めっきのメリットとしては、皮膜の硬度が高くなることで耐久性が向上する点や、純金に比べて費用を抑えられる点が挙げられます。

銀は銅や金よりも高い導電性を持ち、その性質は、数ある金属の中でも一番高いといわれています。また、熱の伝導性や耐熱性、潤滑性にも優れている点が特徴。弱電分野ばかりでなく、重電、航空機部門など、幅広い分野で利用されている金属です。

なお、明るく光沢のある美しさを持つことから、食器やアクセサリーなどの装飾用途でもよく銀めっきが用いられています。

錫は、柔軟性や潤滑性に優れた金属です。古くから、加工のしやすい金属として、用いられてきました。鉄に錫をめっきしたものは「ブリキ」と呼ばれています。

高価な金めっきの代替、長期的に信頼性の高いめっき皮膜として多方面に用いられています。一斗缶(いっとかん)もそのひとつです。また、はんだ濡れ性にも優れていることから、コネクタやチップなどの接合を高める効果もあります。

ただし、錫めっきの際には「ウィスカ(whisker、猫やネズミなどのヒゲ)」に注意が必要です。ウィスカとは、錫めっきを施した後に、金属表面に直径が1~2µm、長さが10µm~数mmほどの非常に小さな猫のヒゲのような金属単結晶ができる現象のことで、錫めっきのほかに、亜鉛(Zn)めっき、錫・銀などの合金(代替はんだ)から発生します。

ウィスカが電子回路や接続部で発生した場合、ショート(短絡)を引き起こし、電気機械器具や電子回路、電子デバイスなどの故障原因となります。場合によっては火災などに繋がる恐れがあります。ウィスカ発生によるトラブルを防ぐために、錫めっき皮膜中に第二金属を添加したり、仕上げめっき後に熱処理(アニール処理、焼鈍〈しょうどん〉)を加えたりして、ウィスカ対策をとることが重要です。

プリント基板に電子部品を実装する際に欠かせないはんだ付けには、もともと、錫と鉛の合金であるはんだが使われてきました。しかし、鉛には毒性があります。例えば、鉛が雨に溶けて地下水へと染みこんでしまうと、川や海の汚染に繋がります。

当然、鉛の溶けた水を飲めば、人体にも悪影響を及ぼします。このことから、鉛を含まないはんだの研究が求められてきました。近年においては、鉛を使わず、錫や銀、銅から成る「鉛フリーはんだ」が主に使われるようになっています。

パラジウムめっきは、導電性や耐腐食性があり、硬度や耐摩擦性に優れていることから、コネクタなどの接合部に適しています。例えば、オーディオ機器の銀色のプラグには、パラジウムめっきが施されていることがあります。

下地金属の銅やニッケルが、熱拡散により最表層に拡散すると容易に酸化物を形成するのに対して、パラジウム(および金)は貴金属であり、熱による酸化の影響を受けにくい点も特徴です。酸化物は、はんだ濡れ性やワイヤーボンディング特性を悪化させます。

パラジウムめっきは、下地金属の表面拡散を抑制するバリア層としても機能します。パラジウムめっき膜を熱拡散防止の中間層として用いることで、耐久性を確保するとともに、はんだ濡れ性とワイヤーボンディング特性を両立させることが可能です。

めっき処理で用いられる化学物質の中には、環境や人体へ悪影響を及ぼすものもあるため、安全性に注意する必要があります。例えば、めっき処理後の水溶液は、排水処理システムによって適切に処理するなどの管理体制が整えられています。

また、2000年代以降、環境規制の強まりとともに、ヨーロッパを中心に特定の有害物質の規制が強化されています。めっき業界においても例外ではありません。

近年では「重金属を含まない」「シアンを使わない」など、環境に配慮しためっき技術の開発・採用がおこなわれています。かつてはめっき処理に用いられていた鉛や六角クロムも、毒性があることから他の材料への切り替えが進んでいたり、使用方法、排出方法、排出濃度等には厳しい基準が定められたりしています。

電気・電子機器に含まれる六角クロムや鉛をはじめとする特定の有害物質の使用を制限することで、リサイクルや廃棄時の環境への負荷低減につながります。

使用制限の基準のひとつが、欧州連合(EU)が定めるRoHS(有害物質使用制限指令、Restriction of Hazardous Substances)です。

RoHSを基準にして、ゴム、プラスチック、塗料、化成皮膜、セラミックなどの六価クロム含有量(ppm)は常に意識する必要があります。この流れは今後も続くといえるでしょう。

安曇川電子工業は、アートワーク設計された基板の機能を維持しつつ、量産時に不具合やコストアップを招かないよう変更提案を行うVA・VE提案が得意です。

さらに、基板実装だけでなく、電気機械器具組立のOEMメーカーとしての実績を多数保有しています。

このようなご相談がございましたら、プリント基板実装に関して38年の実績があり、高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業へお問合せください。

担当者から御社に最適なご提案をさせていただきます。