phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

プリント基板(PWB、Printed Wiring Board)をつくる上で欠かせない配線パターンの形成方法には「エッチング加工(サブトラクティブ工法)」と「アディティブ工法」の2種類があります。

| 配線パターンの形成方法 | エッチング加工(サブトラクティブ工法) |

|---|---|

| アディティブ工法 |

今回は、配線パターンの形成において主流であるエッチング加工についてご紹介します。また、もう一方のアディティブ工法と比較したときのメリットや、エッチングの手順についても解説しているので、ぜひ参考にしてください。

関連記事:「半導体とプリント基板の違いは?材質と役割からそれぞれの違いを紹介」

目次

プリント基板(PWB)の配線パターンの形成方法は「エッチング加工(サブトラクティブ工法)」と「アディティブ工法」の2種類です。

まずは、それぞれの特徴について見ていきましょう。

エッチング加工は、酸やアルカリ、イオンなどの腐食性を利用し、金属の表面を溶かして加工する工法です。

具体的には、銅箔で全面を覆った銅張積層板(CCL、Copper Clad Laminate)に、保護膜となるエッチングレジストを塗り、配線部分以外の銅箔を化学薬品で溶かして配線パターンを形成します。

このように、銅張積層板から配線部分以外の銅箔を取り除く点が特徴であることから、エッチング加工は、「引き算の工法」と呼べるでしょう。なお、エッチング加工のもう一つの名称である「サブトラクティブ工法」の「Subtractive」には、「引き算」という意味があります。

このエッチング加工は、現在のプリント基板(PWB)の配線パターンの形成において、最も多く見られる工法で、次にご紹介するアディティブ工法よりも製造コストの関係から主流となっています。

アディティブ工法は、銅箔のないベース材(アンクラッド積層板、絶縁板)の、導体パターン部分にのみ導電性の材料を析出(せきしゅつ)固着させて配線パターンを形成する工法です。

エッチング加工の「引き算の工法」に対して、アディティブ工法は「足し算の工法」と考えるとわかりやすいでしょう。工法名の「アディティブ(Additive)」の「Add」には、「付け足す」という意味があります。

また、アディティブ工法は、大きく「フルアディティブ工法」と「セミアディティブ工法」の2種類に分かれ、どちらも、エッチング加工(サブトラクティブ工法)に比べると、高密度な配線パターンを形成することが可能です。

【配線パターンの形成方法】

| エッチング加工 (サブトラクティブ工法) |

|

|---|---|

| アディティブ工法 | フルアディティブ工法 |

| セミアディティブ工法 |

銅箔で覆われていない絶縁基板に、直接配線部分だけ無電解銅めっきを析出(せきしゅつ)させて回路を形成する方法です。フルアディティブ工法は、高密度な配線(ファインパターン)が得意です。

一方、いかに回路パターンとスルーホール部分のみに無電解銅めっきを析出させるかなど、セミアディティブ工法に比べて工程が複雑であるため、コストがかかる点がデメリットです。

セミアディティブ工法では、銅箔で覆われていない絶縁基板に穴を開けた後、基板全体に無電解銅めっき処理を施し、シード層として薄い膜をつくります。シード層には、めっきの陰極としての役割や、導体と基板の密着強度を安定させる役割があります。

その後、銅めっきをして必要な部分の銅を厚くし、不要な部分のシード層をエッチングで除去。このような流れで配線パターンを形成します。

フルアディティブ工法に比べて銅めっきの材料費が圧縮でき、穴埋め印刷の工程が少なくすむため、費用がかからず、なおかつ、高密度な配線(ファインパターン)にも対応可能。コストバランスに優れた工法といえるでしょう。

エッチング加工(サブトラクティブ工法)には2種類あり、「ウェットエッチング」と「ドライエッチング」と呼ばれています。

【配線パターンの形成方法】

| エッチング加工(サブトラクティブ工法) | ウェットエッチング |

|---|---|

| ドライエッチング | |

| アディティブ工法 | フルアディティブ工法 |

| セミアディティブ工法 |

ウェットエッチングは、強酸、強アルカリ、強塩基などの「エッチング液」で不要部分を除去する(腐食させる)方法です。配線パターンの形成において、一般的に用いられています。

ウェットエッチングでは、以下のいずれかの方法で加工します。

| ディップ方式 | レジストパターンを形成した基板をエッチング液に浸す |

|---|---|

| スプレー方式 | エッチング液を霧状にして基板に吹きかける |

| スピン方式 | エッチング液を回転台に取り付けた基板に滴下する |

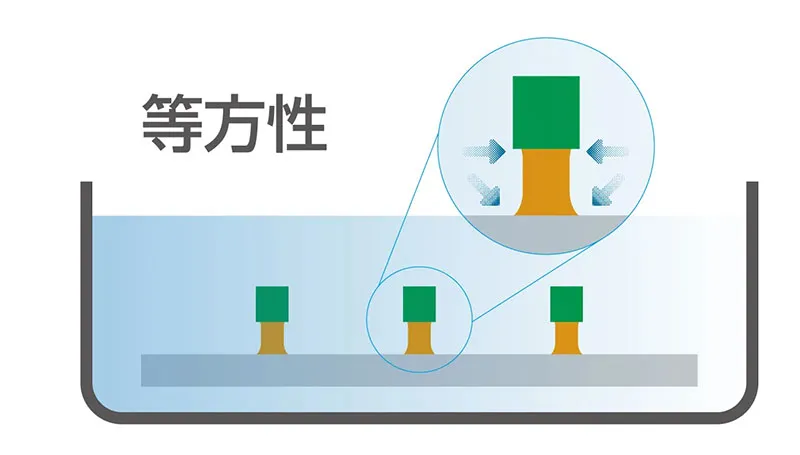

ウェットエッチングは、「等方性のパターン」が得られるのが特徴です。

基板上に残すべき箇所は硬化したレジストで保護されていますが、エッチング液は保護された箇所に対して垂直に進行するだけでなく、水平方向(横方向)にも及びます。

このことから、保護している部分の下にもエッチングが進む「サイドエッチ(アンダーカット)」が起こります。

ウェットエッチングは、等方性エッチングが主となるため、加工精度が微細になるにつれてパターン形成が難しくなります。そのため、プリント基板やフレキシブル基板(FPC)向けのミクロンレベルの加工に適しており、ナノレベルの微細加工が必要な半導体回路には不向きです。

複数枚の同時処理や、連続的な加工を行えるという点で、プリント基板のウエットエッチングは量産性に優れていると言えます。

シート状の基板なら、ウェットエッチングは一度に数十枚のシートをバッチ処理できるので作業効率が良いです。また、曲げることができる薄い絶縁材料(プラスチックフィルム)を使ったフレキシブル基板(FPC)なら、ロール・ツー・ロール(Roll-to-Roll)方式を適用できます。

さらに、ドライエッチングに比べて初期費用やランニングコストを抑えられる点や、プラズマを使用しないため基板へのダメージを抑えられる点もウェットエッチングのメリットです。

ドライエッチングは、イオンやプラズマを用いて配線パターンを形成します。ドライエッチングには、以下の3つの方法があります。

| スパッタエッチング | イオンを高速で材料に衝突させて不要部を除去する方法 |

|---|---|

| プラズマエッチング | 化学反応を利用して不要部を除去する方法 |

| 反応性イオンエッチング | スパッタエッチングとプラズマエッチングを組み合わせた方法 |

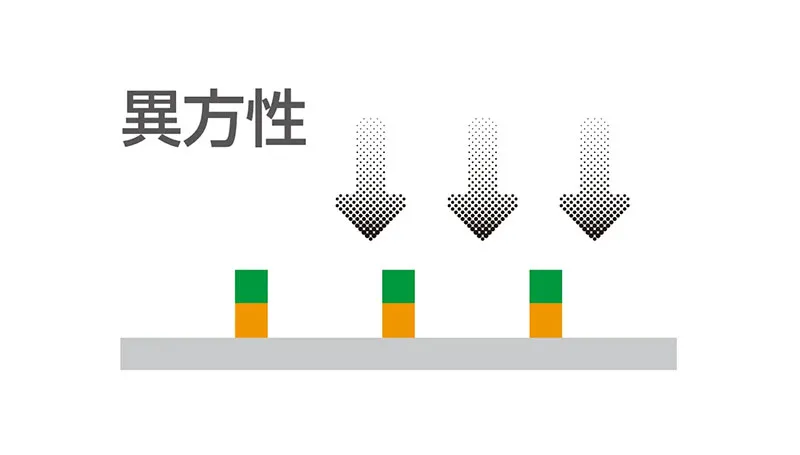

ドライエッチングは、異方性エッチングとなるのが一般的です。

ドライエッチングでは、装置内に形成された電位差で、ガス中のイオンが基板に向かって垂直に進みます。そのため、サイドエッチ(アンダーカット)が起こりにくく、半導体回路の形成に求められるナノレベルの精密なパターン形成に適しています。半導体回路は微細化が進んでおり、その9割以上がドライエッチングで形成されています。

一方で、デメリットとしては、ウェットエッチングに比べて、基板がプラズマによるダメージを受けやすい点や、初期費用やランニングコストが高くなる点が挙げられます。

<お気軽にお問い合わせください>

配線パターンの形成におけるエッチング加工のメリットはいくつかあります。例えば、以下が挙げられます。

このように、エッチング加工にはさまざまな利点があることから、プリント基板だけでなく、半導体や医療機器の部品など、幅広い分野の製造現場に導入されています。

プリント基板のエッチング加工は、以下の流れでおこなわれます。

配線パターンを基板に転写するための原版であるフォトマスクを作ります。エッチングレジストは紫外線で硬化します。そのため、配線パターンを残したくない部分を紫外線から遮光するように描きます。

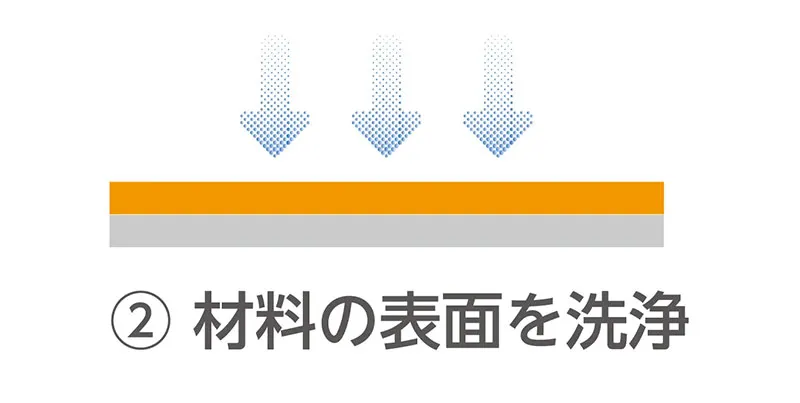

エッチングする板の表面を洗浄し、油分や汚れなどを取り除きます。この前処理をしっかりおこなうことで、次の工程で塗布するエッチングレジストが密着しやすくなります。

材料である板の表面全体に、保護膜であるエッチングレジストを塗ります。ここで塗布するエッチングレジストは、エッチング後にすべて除去されます。

なお、ここで使うレジストは「エッチングレジスト」と呼ばれ、「ソルダーレジスト」とは異なるものです。ソルダーレジストは、電子部品を実装した後もプリント基板にそのまま残るもので、絶縁及び、保護作用を持ちます。

関連記事:「プリント基板のソルダーレジストとは?役割や種類、塗布方法について」

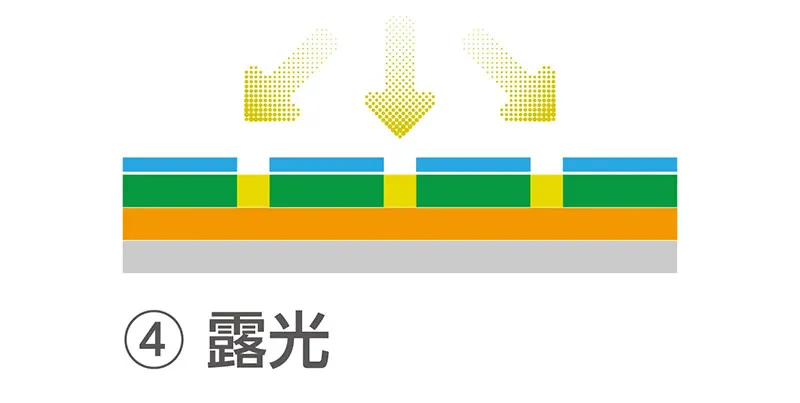

エッチングレジストを塗った板の上にフォトマスクをのせて、紫外線を当てます。銅箔を残したい箇所のみに紫外線が当たることで、エッチングレジストが硬化し、この後におこなうエッチングの進行を止めることとなります。

露光後、硬化していない部分(フォトマスクの部分)のエッチングレジストを取り除きます。

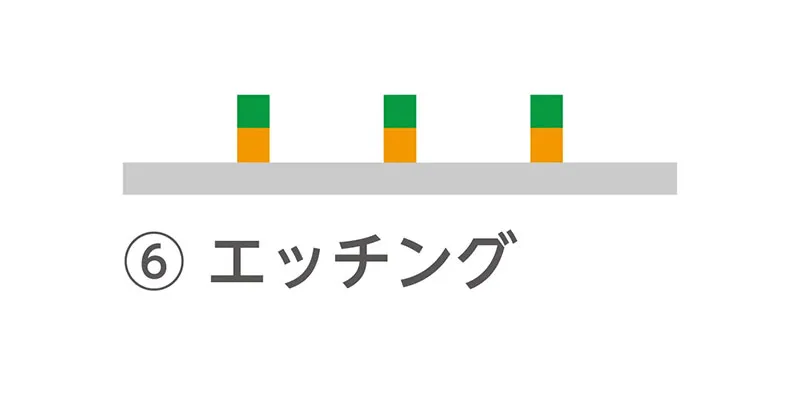

硬化していない部分のレジストを除去した後に、エッチング処理をおこないます。このとき、⑤の工程でエッチングレジストを除去した部分のみがエッチングされ、硬化しているレジストの部分は残ります。これにより、パターンが形成されます。

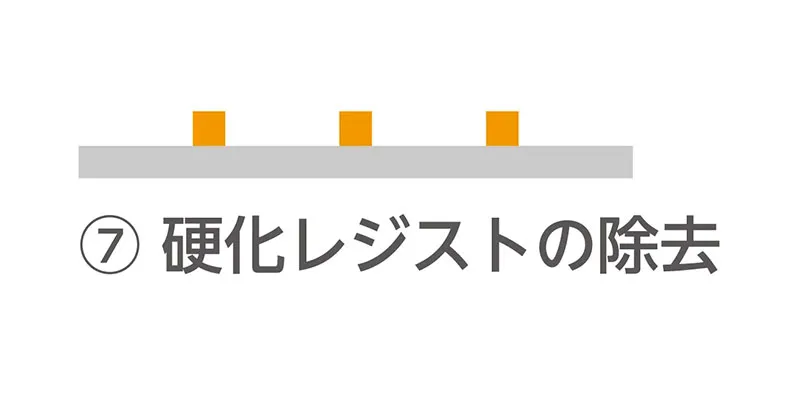

専用の溶剤を使い、硬化しているエッチングレジストを取り除きます。

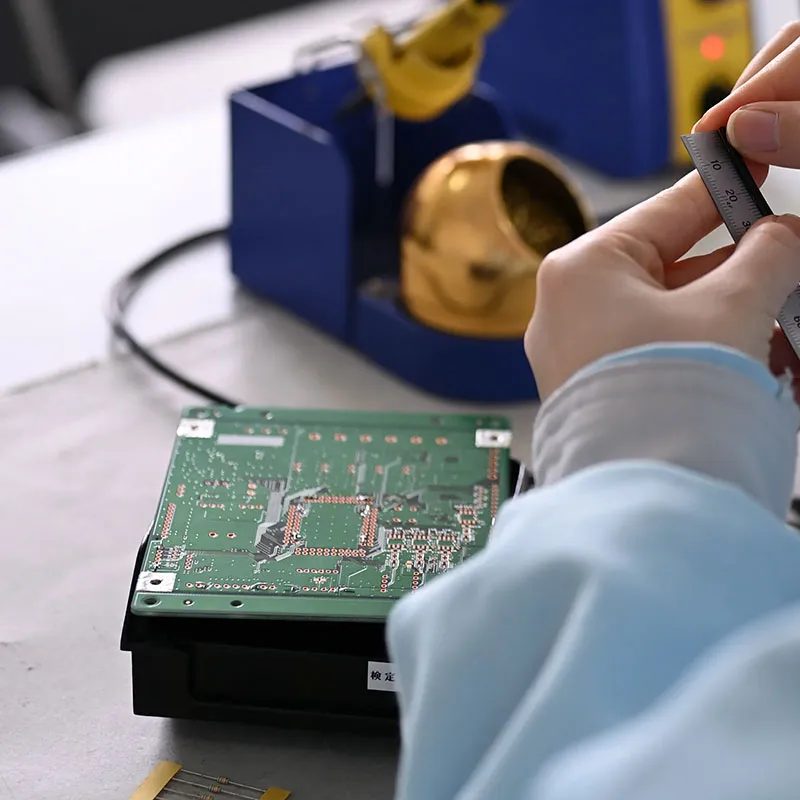

配線パターンがあらわれた基板を洗浄し、エッチング液やゴミを落とします。最後に、品質に問題がないか検査をおこない、基準をクリアした基板だけが実装に使用されます。

なお、プリント基板が完成するまでの工程については、以下の記事に詳細をまとめています。合わせてご覧ください。

関連記事:「プリント基板が完成するまでの工程。PCBの意味や部品実装工程などの基本知識」

エッチング加工(サブトラクティブ工法)のウェットエッチングをする上で、エッチング液は必要不可欠。しかし、使用後のエッチング廃液には有害性があることも忘れてはいけません。

例えば、皮膚や金属を溶かす強酸性・腐食性を持っています。その他、呼吸器に影響を及ぼすなど、人体に害のある成分が含まれていることも。そのため、取り扱い時に気を付けるのはもちろんのこと、環境にも配慮する必要があります。現場においても、エッチング液の廃液処理は、適切な手順でおこなわれています。

また、近年においては、環境への影響を抑えられるエッチング液の開発やエッチング液のリサイクル装置の導入など、環境負荷を低減するための取り組みも実施されています。

プリント基板の配線パターンの形成方法は、ウエットエッチングが主流となっています。

エッチング加工のメリットとしては、

などが挙げられます。

安曇川電子工業は、プリント基板の製造会社と業務提携し、プリント基板の設計、製造から電子部品の仕入れ、実装まで一貫したサービスを提供しています。プリント基板への電子部品実装だけでなく、基板(PWB)の製造からまとめて依頼したいという方も、お気軽にご相談くださいませ。

安曇川電子工業は、アートワーク設計された基板の機能を維持しつつ、量産時に不具合やコストアップを招かないよう変更提案を行うVA・VE提案が得意です。

さらに、基板実装だけでなく、電気機械器具組立のOEMメーカーとしての実績を多数保有しています。

このようなご相談がございましたら、プリント基板実装に関して38年の実績があり、高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業へお問合せください。

担当者から御社に最適なご提案をさせていただきます。