phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

こんにちは。安曇川(あどがわ)電子工業です。

ブログをご覧いただきありがとうございます。

この記事では、品質の考え方と狙いについて、

安曇川電子工業の取り組みを、事例を交えてご紹介します。

目次

品質の考え方と狙いをご紹介する前に、

まず、品質とは何でしょうか?

品質は、

「対象に本来備わっている特性の集まりが、要求事項を満たす程度」

と定義されます。(日本工業規格 JIS. Q 9000:2015. )

これだけでは分かりませんね…… 。

経営層やマネジメント層が従業員に、

このまま説明しても聞き流されるのがオチです。

品質は、お客さまの使用目的や条件に合った、

適切な機能を持つ製品を提供することです。

さらに、製造の各工程段階で不良品を出さないための手段や方法を

設定して実施する活動が品質管理の役割です。

難しいことを、現場が分かるように噛み砕いて説明するのも

経営層やマネジメント層の、工夫ある仕事の1つですね。

市販本やコンサルの言葉をそのまま従業員に伝えても、

伝える側が考え抜いて、自分の言葉にしない限り、

従業員には届きません。

品質には、ネライの品質と作り込みの品質の、2つの側面があります。

品質

・ネライの品質

・作り込みの品質

それぞれの意味は、

ネライの品質 ……

製品の企画、設計段階で意図された製品の機能、性能、外観の程度、内容を指す

作り込みの品質 ……

製品が製造段階で、ネライの品質通りにできているかの程度を指す

このネライと作り込みの品質をかなえた製品を作り、お客さまの信頼を得るためには、

品質保証と品質管理の両面から改善を繰り返すことが大切です。

・品質保証

・品質管理

では品質保証と品質管理とは何でしょうか?

広い意味での品質管理は、

品質保証と、狭い意味での品質管理の2つの側面からなります。

品質管理(広義)

・品質保証 …… 買い手 視点

・品質管理(狭義)…… 作り手 視点

品質保証 ……

製品に対する「買い手 視点」の活動。

製品がネライの品質を維持しているか確認し、

製品納品後も、顧客に安心や満足を保証する活動のこと。

安曇川電子工業では、

・QC工程表での品質基準の設定

・品質保証の根拠となる品質データのチェックや分析

・クレーム対応

などを通して品質の改善、レベルアップを図っています。

品質管理(狭義)……

これから製造する製品を対象とした「作り手 視点」の活動。

製造の各工程段階で不良品を出さないための手段や方法を設定して、

これを実施する活動のこと。

安曇川電子工業では、

QC7つ道具の技法で、不良発生の分析、製造工程の見直しを行い、

製造工程の安定化や改善を図っています。

品質管理の狙いは、お客さまの要求に適合した製品を

経済的(費用や手間がかからず、無駄がなく)に作り出すことです。

またPDCAサイクルを確実にまわすことも品質管理の狙いをかなえる方法の1つで、

安曇川電子工業が注力している取り組みです。

PDCA

・Plan(計画)…… 品質標準、作業標準を定める

・Do(実行)…… 標準通りに工程を進める

・Check(測定・評価)…… 標準と実績の差異を確認して、その原因を追求する

・Action(対策・改善)…… 標準と実績に差異がある場合は、必要な処置、計画を見直す

品質管理体制をいくら整えて運用しても、

残念ながら品質不良やクレームが完全になくなることはありません。

この場合、品質不良やクレームの再発を断つことが優先で、

再発防止対策(品質改善)の方法としてQCストーリー法が挙げられます。

安曇川電子工業では例えば、

次のQCストーリーで品質改善を展開して、

品質不良やクレームの再発を防いでいます。

QCストーリー

(1)改善テーマを決める

(2)問題点発生の現状を把握する

(3)問題点の要因を見つける

(4)改善方法を検討する

(5)改善案を決める

(6)改善案を実行する

(7)改善の効果を確認する

(8)改善策が定着するように管理、見直す

またQCストーリーを実施するうえで、

QC7つ道具で品質データを分析したり、アイデア発想方法を利用すると

論点がぶれずに、原因追求が的確にできます。

問題点を見つけて、改善テーマを絞る

・パレート図の作成

不良の実態データを集めて、問題点発生の現状を明確にする

・ヒストグラム、チェックシート、管理図、散布図、工程能力図を作成

問題点を階層別に整理して、問題要因の候補をまとめる

・特性要因図の作成

要因を分析、検討して、改善方法をECRSなどで立案する

※ECRS: アイデア発想法のひとつ。

・排除(Eliminate):作業をなくす、省略できないか?

・結合(Combine):作業をまとめて工数を少なくできないか?

・交換(Rearrange):作業の順序や場所を入れ替えると、効率が上がらないか?

・簡素化(Simplify):作業を単純に分かりやすくできないか?

改善方法を整理して、改善案を決定する

改善実施計画書を作成して、改善を実施する

改善前後の結果を比較して、効果を確認する

・パレート図、管理図の作成

改善方策が定着するように、日常管理を行う

・作業手順書の作成

・教育、訓練、躾(しつけ)

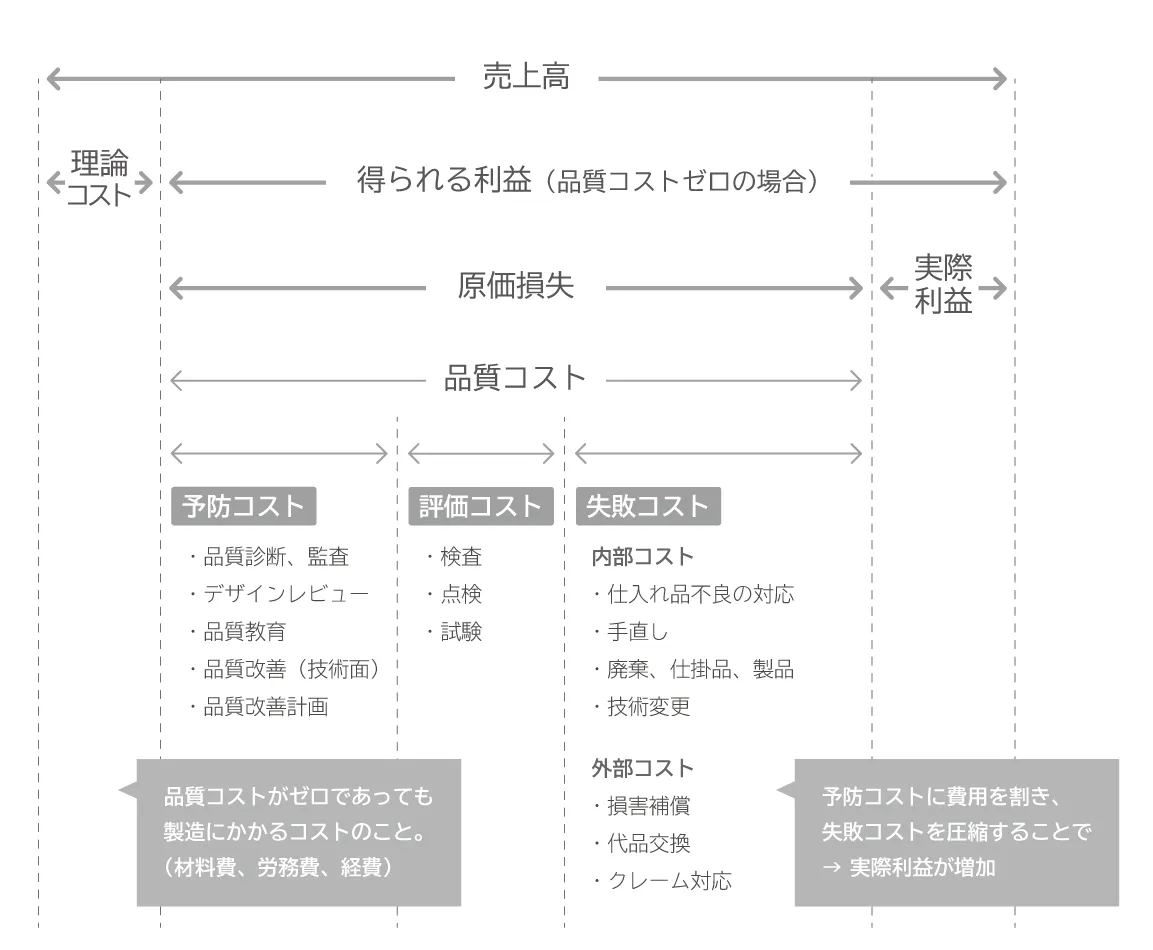

品質を維持し、向上させるためにはコストが発生します。

この品質管理や品質保証で発生するコストが、品質コストです。

品質を維持、向上させるために、チェック工程を増やしたり、

人を雇ったりすれば、品質の維持、管理はしやすくなります。

一方で、品質コストがかさんでしまい、利益を圧迫することになります。

品質コストを抑えながら品質を維持することが、製造業の課題の1つです。

品質コストには、次の3つが挙げられます。

品質コスト

(1)予防コスト

(2)検査・評価コスト

(3)失敗コスト

それぞれの意味を、例を交えて紹介します。

(1)予防コスト

品質上の欠陥の発生を予防するためのコスト。

例えば ……

品質管理、工程管理、品質訓練、品質計画などの管理コスト。

(2)検査・評価コスト

品質水準を維持するため、製品の品質を検査、評価するためのコスト。

例えば ……

工程内検査、受入検査、最終検査の、検査そのものにかかるコスト。

検査設備の保全、点検にかかるコスト。

(3)失敗コスト

発生してしまった品質不良の処理にともなうコスト。内部不良コスト、外部不良コストに分けられる。

・内部不良コスト …… 顧客に製品を納品する前に発見した不良から生じるコスト

・外部不良コスト …… 顧客へ納品後に発見した不良から生じるコスト

例えば ……

手戻り、仕分け、欠陥分析、再製作による材料費、労務費。

工程混乱、製品保証、苦情による補修、返品、値引きにかかるコスト、流出不良のリコール対応、顧客対応にかかるコスト。

このように、品質関連で発生するコストを分類すると、

自社での品質活動で不備な点や、今後の品質活動の改善の方向が明確になり、

従業員間で情報が共有しやすくなります。

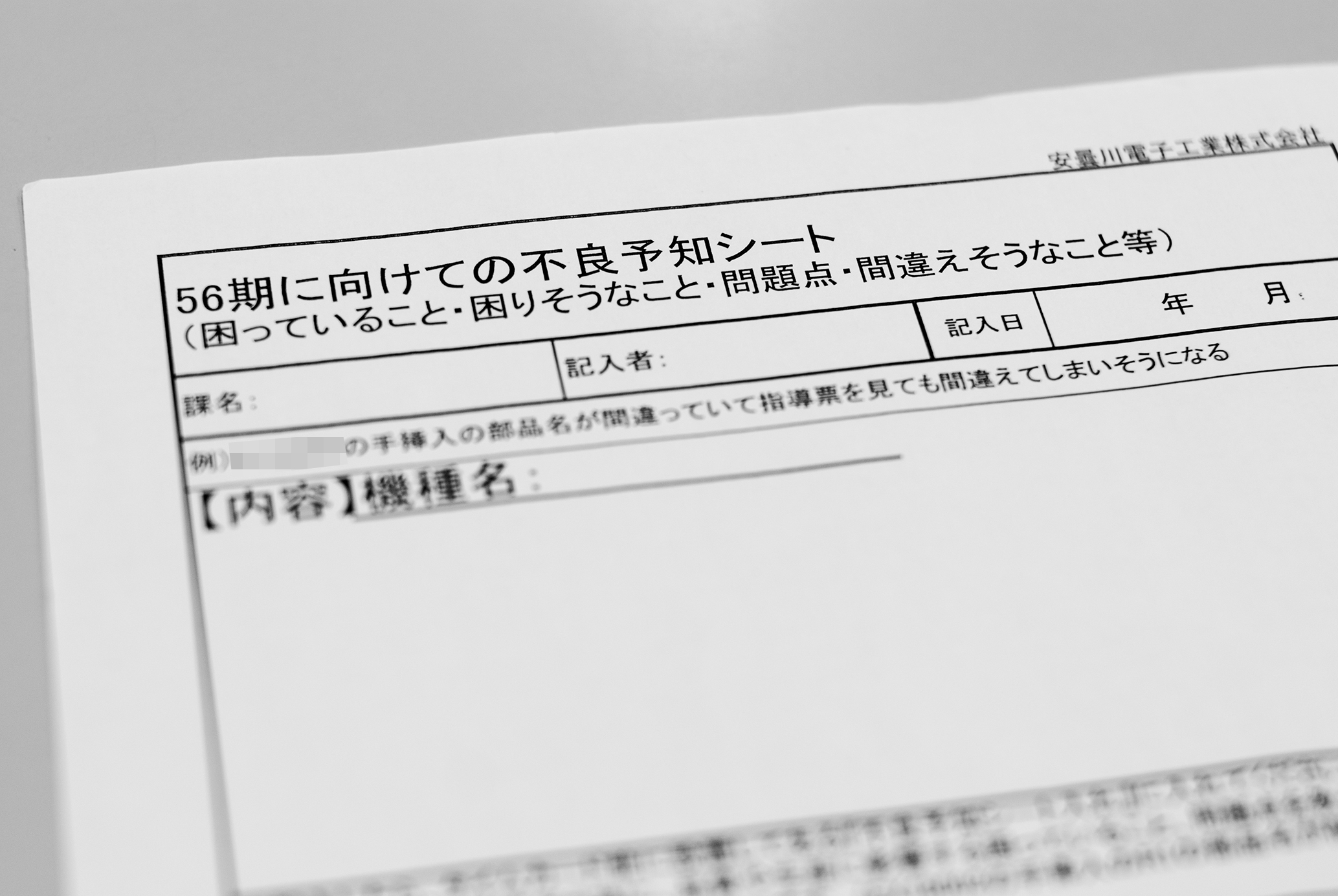

安曇川電子工業は、品質の安定、向上に取り組むとともに、

問題点を事前に把握、対処することで不良を発生させないよう不良予知シートを

定期的に従業員に記入、入力してもらいデータベース化しています。

安曇川電子工業は、プリント基板の表面実装、手挿入部品のフロー半田、

ユニット組立を専門に行う会社です。

基板設計者の方が製図した基板の機能を維持しつつ、

量産時に不具合やコストアップを招かないよう変更提案を行うVA・VE提案が得意です。

また基板実装だけでなく、ユニット・制御機器のOEMメーカーとしての実績もあります。

など、

プリント基板実装に関して25年の実績があり、高精度・高品質な製品と

技術ノウハウを提供する安曇川電子工業株式会社へぜひお問合せください。

担当者から御社に最適なご提案をさせていただきます。