phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

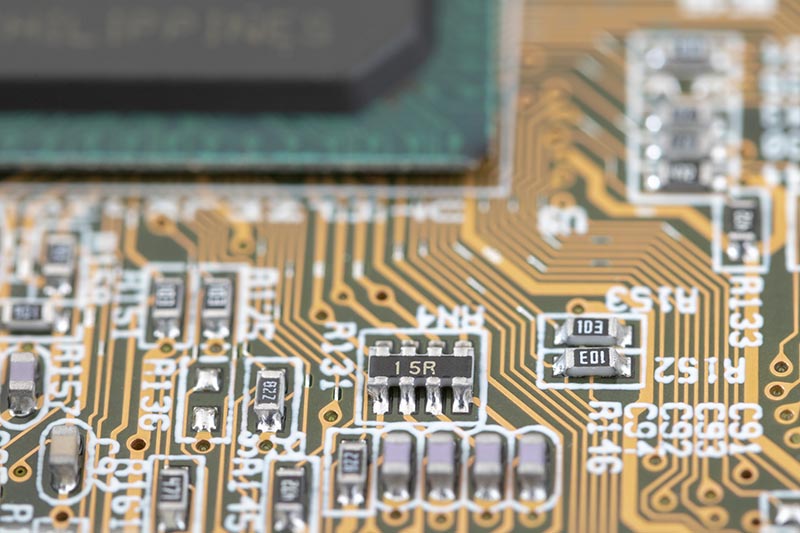

電子機器の軽量化・小型化が進む現代において、製品の基板に必要不可欠となったFPCですが、実装時に注意すべき点がいくつかあります。

この記事では、FPCの実装方法と注意点、不具合を防ぐための対策を紹介します。

FPC(フレキシブル基板)はプリント基板の一種です。一般的なプリント基板(リジット基板)と違って、「薄くて柔軟性がある」という特性を持っています。

実装方法については、通常のプリント基板と同じ「表面実装」や「挿入実装」を行いますが、FPCの特性上、通常のプリント基板の実装よりも扱いが難しく、実装時には注意が必要です。

ここでは「表面実装」と「挿入実装」について簡単に説明します。

表面実装は基板のパッド部分に電子部品をはんだ付けする方法で、手動または機械を使って実装します。一般的には機械を使う方が多いでしょう。

表面実装の工程は次の通りです。

「基板にクリームはんだを塗布→電子部品を実装→リフロー炉にて基板と部品をはんだ付け→接続不良がないか検査」

挿入実装は基板のスルーホール部分に部品を差し込んではんだ付けする方法です。こちらも手実装と機械実装があります。ここでは機械を使った実装工程を紹介します。

「リード線をスルーホールにセット→基板をコンベアに載せる→噴流しているはんだ槽に通してはんだ付けする→接続不良がないか検査」

<お気軽にお問い合わせください>

FPCは「薄くて柔軟性がある」という特性により、不具合が起こりやすくなっています。そのため、実装した際の品質管理が通常の基板よりも難しいとされているのです。ここでは、FPCを実装する際の注意点と対策を紹介します。

通常のプリント基板に比べ、薄くて柔らかいFPCは、ポリイミドフィルムや銅箔、接着剤などフィルム状の素材を貼り合わせて作られています。そのため、それぞれの素材の伸縮率が異なり、製造過程において基板の反りが生じやすいのです。

反りが発生すると、実装時に部品が浮く・ズレるといった不具合の原因になります。また、はんだ付けの圧力によって実装部分が曲がり、正しくはんだ付けできないケースもあります。

反りを抑えるためには、補強板を入れて部品実装を行います。補強板を入れることで、FPCの厚みを調整し、電子部品を実装しやすくするのです。なお、補強板の材料は、プリント基板のベース材でもある「ガラスエポキシ・ポリイミド・紙フェノール」などです。

FPCの素材であるポリイミドは非常に吸湿しやすく、リジット基板の主な素材であるエポキシ樹脂に比べると約10倍もの吸湿性があります。また、補強板を入れたFPCの場合は、補強板を貼り付ける際に使用する接着剤も吸湿してしまうため、さらに水分を含みやすくなるのです。

吸湿してしまうと、FPCや補強板が膨れたり、気泡が発生するなどして基板の不具合の原因になります。また、吸湿した状態のままはんだ付けを行うと、急激な温度の変化によって絶縁体が浮いたり剥がれたりすることもあります。

FPCの吸湿を防ぐためには、十分な予備乾燥を行うことが大切です。また、保管の際も湿度を避けるように注意しましょう。安曇川電子工業ではFPCを保管する際、除湿室(40%以下の湿度)やドライボックス(10%以下の湿度)で保管して品質維持を行なっています。

安曇川電子工業はプリント基板の表面実装 、手挿入部品のフロー半田、ユニット組立を専門に行う会社です。

また、基板設計者の方が製図した基板の機能を維持しつつ、量産時に不具合やコストアップを招かないよう変更提案を行うVA・VE提案を得意とするほか、基板実装だけでなく、ユニット・制御機器のOEMメーカーとしての実績も多数保有しています。

など、

プリント基板実装に関して25年の実績があり、高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業株式会社へお問合せください。

担当者から御社に最適なご提案をさせていただきます。