phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

パターン設計はプリント基板を製造する前に必要な工程で、電子回路が正しく作動するように設計する必要があります。また、スマートフォンなどの高速な回路を実現するためにも、プリント基板の材料や実装を考えた設計の技術が求められます。

今回は、そんなパターン設計について、基本情報や作業工程、起こりやすいトラブルについて紹介します。

目次

プリント基板のパターン設計とは、回路図の情報を元にして、実態の伴ったプリント基板にするための工程です。回路図だけでは電子回路を作ることができないため、回路図を元にパターンの設計をする必要があるのです。

プリント基板や搭載部品の実寸に合わせてデザインしていくのですが、平面(二次元)で表現されている回路図を立体(三次元)に変換して表現していきます。

具体的には、基板のどの箇所にどの部品を載せて、どんな配線を引いていくのか図面を作成するため、アートワーク設計とも呼ばれます。

そして、パターン設計で作成した図面を元に、プリント基板を作っていきます。

尚、パターン設計は基板作製全体の過程から見ると「構想設計→回路設計→パターン設計(アートワーク設計)→プリント基板製造→部品実装→検査」の部分になります。

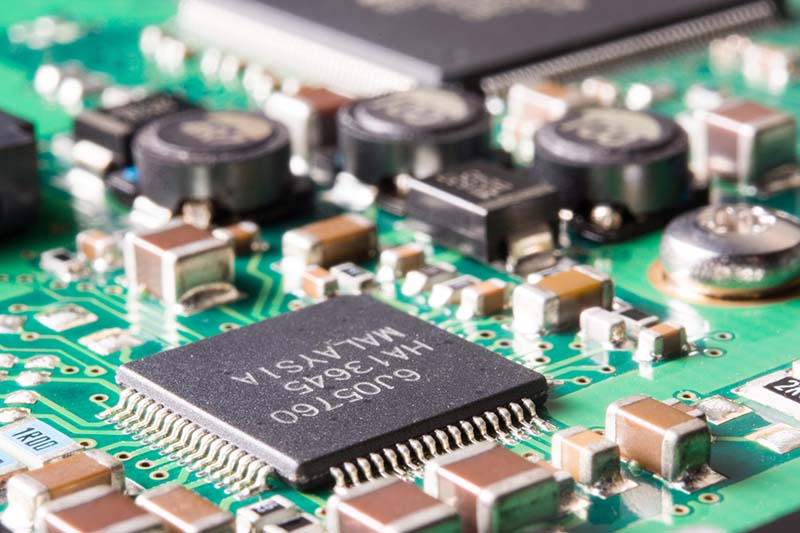

パターン設計は基本的に「配置→配線→ベタ」の順番で行われ、この工程はほとんど基板作成ソフトによって自動で行われます。

まず配置の工程では、プリント基板に搭載する部品をどこに配置するかを決めます。パターン設計の工程の中でも特に重要な作業で、製品の良し悪しを左右すると言えるでしょう。配置に問題があると、そのあとに行う配線も修正しなければならなくなり、非常に手間と時間がかかってしまうのです。

次に基板のパターン配線を引き、最後にベタを作成します。ベタでパターンの空いている部分を塗りつぶしてエッチング部分を減らすことで、ノイズも防ぐことができます。

パターン設計を行う際、最低限必要となるデータは以下の4つです。

回路図・・・基板全体の回路が記載された図面

部品表・・・使用する全ての部品が記載されたリスト

基板外形図・・・その基板がどんな形をしているか記載された図面

ネットリスト・・・部品のピン同士がどのように接続されるか記載されたデータ

これらのデータを元にパターン設計を進めていきます。

ここではパターン設計を行う上で起こりやすいトラブルを紹介します。

部品の極性とは、電気回路における電流の方向です。

電解コンデンサなど、プラス・マイナスがある場合は、正しい電位を知る必要があります。

部品によって極性は違うため、シルク印刷をして極性表示をすると良いでしょう。

認識マークとは、マウンター実装機がプリント基板の位置を読み取るマークのことです。この認識マークがないと実装精度が悪くなってしまいます。そのため、認識マークを作成することで、実装機がプリント基板と部品の向きを正確に認識することができるのです。

表面実装の場合ですが、基板端の近くに部品を配置すると、クリームはんだが潰れるなどして機械実装ができなくなります。そうならないためにも、基板端から部品までの距離を5mm以上空けるようにしましょう。

<お気軽にお問い合わせください>

パターンの設計及び形成する際に、不良品を出さないためのコツを紹介します。

マウンター実装機がプリント基板を認識するために必要な認識マークですが、基本的に基板の対角に配置します。

その理由は、2つの認識マークを配置した場合、仮にマウンター実装機への投入を180度逆にしてしまっても認識エラーで機械が停止してくれるからです。そのため、認識マークは必ず非対称に配置するようにしましょう。

両面基板の場合、リフロー炉に2回通すことになります。そのため、重たい部品を両面に実装してしまうと、裏面のリフロー(2度目のリフロー)を行なう際に、1度目のはんだが溶け、部品が脱落する可能性があるのです。このようなトラブルを避けるためにも、重たい部品は片面にまとめるようにしましょう。

メタルマスク開口を5mm以上取る場合は、はんだの量が少なくなってしまい実装不良を起こしやすくなります。そうならないために、開口を4分割にし、はんだ量を十分に確保して、実装不良を軽減させましょう。

安曇川電子工業はプリント基板の表面実装 、手挿入部品のフロー半田、ユニット組立を専門に行う会社です。

また、基板設計者の方が製図した基板の機能を維持しつつ、量産時に不具合やコストアップを招かないよう変更提案を行うVA・VE提案を得意とするほか、基板実装だけでなく、ユニット・制御機器のOEMメーカーとしての実績も多数保有しています。

など、

プリント基板実装に関して25年の実績があり、高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業株式会社へお問合せください。

担当者から御社に最適なご提案をさせていただきます。