phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

ブログ担当Mです!

今回は基板実装での『フロー』『リフロー』の違いをご紹介いたします!

言葉は似ていますがその工程は大きく異なり、普段接していない方には難しい内容と思います。

少しでも分かりやすくお伝えできれば幸いです。

目次

はんだ付けは要するに「金属(はんだ)を熱で溶かしてプリント基板に接合する」ことです。

最も小回りの利く作業は『はんだごて』を用いた手半田付けではないでしょうか。

以下にご紹介するフローはんだとリフローはんだはこれをより効率よく・低コストで・大量生産できるよう考案されたモノです。

フローとリフローはこの金属を溶かす順番の違いで判断できます。

はんだを溶かして槽に満たしておき、その上に基板を通過させてはんだを噴き上げ接合する工程をフローはんだ工程といいます。

俗にはんだ槽などの『槽』がつく呼び方は、このように液状のはんだを噴き上げて接合する方法です。

槽と聞くと大きな設備を思い浮かべますが、スポットはんだ槽やポットはんだ槽と呼ばれる小型設備も存在します。

関連記事:フローはんだ付けとは?その仕組みを分かりやすく解説します。

関連記事:【次世代のはんだ付け】セレクティブトレースはんだ付け装置の紹介!

一方、リフローはんだ(リフロー半田)にはフローはんだのような『水槽』がありません。

リフロー炉と呼ばれる『窯』のような設備に基板を入れ、そこで後述するクリームはんだを溶かして接合します。

この工程ではんだ付けする場合は『あらかじめクリームはんだ等を指定の場所に印刷しておき』、それをリフロー炉で加熱し溶かすことによって部品と接合します。

※詳しい表面実装の工程は以下記事を参照ください。

●溶かしたはんだを直接つける →フローはんだ工程

●クリーム半田はんだを溶かしてつける→リフローはんだ工程

このように認識していただければわかりやすいのではないでしょうか。

将来的に同じはんだ成分になりますが、その工程によって適切な状態のはんだが使用されるわけです。

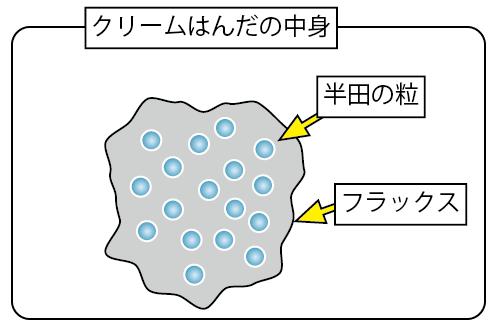

クリームはんだは一見、溶けているはんだのように見えますが実は数ミクロンの細かいはんだとフラックスが混ざっています。

これらをスキージと呼ばれるハケで塗りこみます。(クリームはんだ印刷、スクリーンプリント等とも呼ばれます)

また、この作業には通常メタルマスクと呼ばれる「付着させたくない場所を保護する道具」を用います。

※安曇川電子工業(株)ではこのメタルマスクの作成を代行するサービスもございます。

こうして印刷された状態は一見正常にはんだ付けされたように見えますが、前述の通りはんだはまだ細かい粒の状態なので正常な機能を果たせません。

これをリフロー炉で加熱することで粒同士だった半田を接合し、フラックスも熱で気化させることで「通常のはんだと同じ状態にし」はんだ付けするというわけです。

リフロー炉のもう一つの特徴はリフローはんだ以外の用途でも使用されるという事です。

表面実装(SMT)は通常、チップ部品と呼ばれる細かい部品を直接、基板へ実装します。

しかし基板によっては大きな部品が付くものもあり、それらは機械実装ができないためフローはんだで実装する場合があります。

『フローはんだで実装する=はんだ槽を通る』という事は、同じ面にリフローはんだで実装した部品があると、はんだ槽の熱ではんだが溶けてしまうんですね。

これを防止するための工程がチップボンド工程となります。

詳しくは以下関連記事を参照ください。

基板には大きな部品があり機械実装できない事をご説明しました。

こうしたあらゆる基板の種類・実装方法に多能工に対応するために表面実装サービスやフローはんだサービスなどがあるわけですが、どのような基板であっても基本的にリフロー(はんだ)→フローはんだの順で工程が行われます。

一度フローはんだで実装した基板をリフローに通す事は基本的にメリットはなく、デメリットが多く目立つためです。

・不必要に部品を加熱することでストレスをかけてしまう。

・フローはんだで実装=機械実装できない部品がある=基板が大きい(重い)ので、設備に余計な負荷がかかる。

・機械の入り口・出口に高さ制限があるものもあり、そもそも手で入れた部品が設備を移動できない場合がある。

などなど。

逆にリフローはんだは「クリーム印刷した部分のはんだを接合する」という目的に利用するので、どのような基板であっても極端に大きさや高さは変わりません。

多種多様な部品に対応できるのがフローはんだの強みであり、決められた部品内で最高のパフォーマンスを発揮できるのがリフローはんだといえるでしょう。

基本的にこの2種は目的が異なり、できる事とできない事がはっきり分かれています。

むしろ使用する部品によって熱耐性や大きさの問題があり「フローはんだ工程で実装すると壊れる・落下する」といった問題に直面します。

これを強行することによるデメリットは確かに存在しますし、フローはんだで溶けているはんだの温度とリフローはんだの炉の温度も違います。

使用部品の熱耐性等を理解し、適正な工程設計をすること。

そして何よりどういった工程で生産するかを事前に考慮した設計にすることが何より大切です。

安曇川電子工業(株)では50年の基板実装の生産実績と培ったノウハウがありますので、設計で不安な点・改善してほしい点がある場合もお気軽にご相談いただけます。

関連記事:基板設計のノウハウとポイント

また、フローはんだは噴流で実装する都合上、調整を誤ると半田が部品側まで噴き上がったり、逆にはんだがつかない(未半田)となる場合もあります。

これらは経験と試作の積み重ねが重要です。

色々と難しいこれらの工程ですが、まとめると以下のようになります。

安曇川電子工業(株)では5ラインのマウンター、6ラインのフローはんだ槽を常設しています。

お客様からの急なご要望にも柔軟に対応できる生産体制を持っていますので、お困り事がありましたら是非お気軽にご相談下さい。

関連項目:表面実装サービスの設備一覧

関連項目:フローはんだサービスの設備一覧

安曇川電子工業です。基板・部品調達〜実装、組立まで、滋賀県一拠点で一貫生産体制を整えています。

製造工程を当社にお任せいただくことで、お客さまの有限資源(ヒト、モノ、カネ、トキ)を、

企画や開発、設計などの中核能力に集中していただけます。

基板の製造、量産時の組付けや検査工程の改善 、コーティング(防湿処理)のご相談も、

関西、近畿圏はもちろん、全国各地からお受けします。

プリント基板実装に関して25年の実績があります。

高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業株式会社へぜひお問合せください。

技術ハンドブックを制作しました。#スライド動画 で、いち部分を紹介します。#基板実装 の知識を始め、#試作 から #量産 にかけて #コスト 20%削減の #VA、#VE 事例を掲載しています。

月間PV数47,000超のオフィシャル #ブログ で、常に閲覧数上位の #ポイントディップ 提案事例も掲載しています。 pic.twitter.com/Gxxww0fsGM— 安曇川電子工業|あどがわ (@adogawa_e) November 30, 2023

✓ #基板実装 の基礎知識が分かる

✓ #製造業 の #品質管理 体制を知りたい

✓ #製品価値 を適切な #コスト で高めたいスライド動画で誌面の一部を紹介します。

資料請求は、こちらからどうぞ。https://t.co/CG3vcw54jt#安曇川電子工業 #あどがわ pic.twitter.com/1jSBXlrTyq— 安曇川電子工業|あどがわ (@adogawa_e) January 27, 2024

担当者から御社に最適なご提案をさせていただきます。