phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

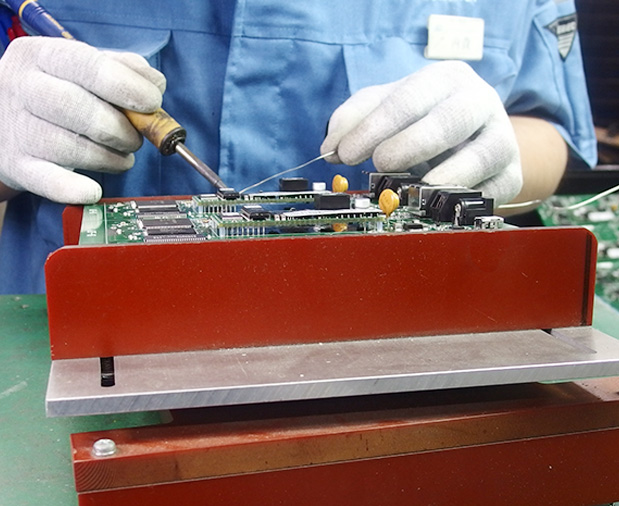

手はんだ付けとは、その名の通り人の手によってはんだをつける工程です。

基板に部品を半田付けする方法は SMT工程によるクリームはんだの実装 ・ フロー半田槽での手挿入実装 ・ セル式半田槽やポイント半田槽 での実装など多岐にわたりますが、その中で最も小回りが利いて手軽なのが手はんだ付けです。

手はんだ付けは専用の『はんだごて』及び『ヤニ入りはんだ』を用いて手作業で部品実装します。

関連記事:フローはんだとは?しくみと不良の出にくい設計を徹底紹介!

メリットは何といっても小回りが利く事です。

台数が少ない基板は設備を利用しても段取りに時間がかかり、

結果として値段が高くなったり納期が延びる傾向があります。

手はんだ付けであれば『時間当たり単価』で値段設定ができますので、

実装以外のイニシャルコスト(初期費用)を極力下げることができます。

デメリットはやはり「人の能力に依存する」という点です。

人によって得手不得手があり、同じ基板を二人で取り掛かると

その基板には2種類の品質ができてしまいます。

下記図の通り、

手はんだ付けは小ロットの中でも極小ロットに特化した実装作業といえます。

※クリックで拡大

関連項目:【次世代のはんだ付け】ポイント半田槽で小・中ロット改善!

安曇川電子工業ではさまざまな基板を取り扱っており、大型基板から極小基板まで多岐にわたります。

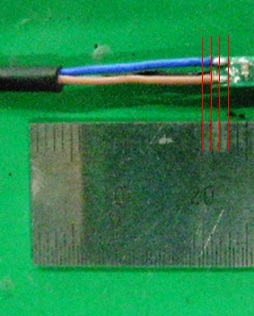

基板の種類も片面基板、両面基板、フレキ基板(フレキシブル基板)、アルミ基板、セラミック基板など多岐にわたります。その中でも極小基板への手はんだスキルには自信があり、以下のような超小型基板への手はんだも得意です。

上記のはんだ箇所は約2mmです。

はんだ付けできる箇所はそれほど小さく無いですが、隣接するはんだ箇所との間隔が狭いため

ブリッジ不良(ショート不良)などが発生しやすくなっていました。

現在では更に社員のスキルアップが進み、不具合なく実装できています。

上記の製品はユニット組立サービスも弊社で受け持っており、

該当のプリント基板は直径5mmのケースに収納されます。

人のスキルによって左右される手はんだ付けですが、50年の歴史の中で培ったノウハウが活きており、

それが現在の受注へとつながってきています。

中ロットや大ロットになりますと機械での実装(クリームはんだ、フローはんだ、ポイント半田槽など)になりますが、極小ロットの試作などでは手はんだ付けの方がコスト面・納期面でもお得になります。

是非お気軽にご相談下さいませ!

関連記事(以下のページもよく読まれています)

■【5S活動-3】楽々改善舎「来嶋一弘」様がお越し下さいました!

担当者から御社に最適なご提案をさせていただきます。