phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

目次

プリント基板にはいろいろな部品が実装されていますが、

付ける方法は主に3種類存在しています。

①クリームはんだを使ったリフロー炉での実装(表面実装)

②はんだ槽を使った実装(フロー半田)

③手作業や機械による部分的な実装(手半田付け)(ポイント半田付け)

順番も併用する場合はこの順に流されるのが一般的です。

どれもはんだをつかって部品を基板に固定しますが、

ソルダー面(はんだ面)にクリーム半田で実装された部品が

リフロー炉を通った場合どうなるでしょう?

結果は、リフロー炉で付いた部品のはんだ部がフローはんだ槽の噴流熱で溶かされ、

部品がはんだ槽の中に落下してしまいます。

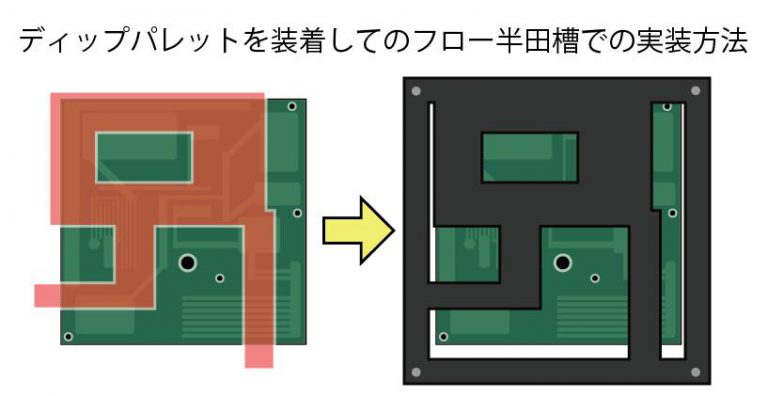

そこで、リフロー炉でソルダー面にクリームはんだで部品実装後、

フローはんだでも流せるよう設計されたのが

ディップパレット(はんだパレット、ソルダーパレット)です。

ディップパレットとは別名「はんだパレット」「ソルダーパレット」とも呼ばれています。

リフロー炉でソルダー面についた部品を保護し、フローはんだではんだ付けする部分のみ

はんだ噴流があたるよう設計された「マスク治具」です。

トレーの凹凸部ははんだ面のクリームはんだ実装部品がトレーにあたらないよう

部品の大きさや深さを考えて削られており、

フローはんだ槽のはんだ噴流がパレットにあたっても基板までは熱が届きにくくなっています。

そのため、既に固まっているクリームはんだを溶かさない仕様になっているわけです。

優れた耐熱性の素材で作られており、熱に弱い部品を保護する役割も持っています。

穴のあいている部分はフローはんだ槽のはんだ噴流を確実に当てるためだけでなく、

必要のない部分に当たらないよう様々な配慮が施されています。

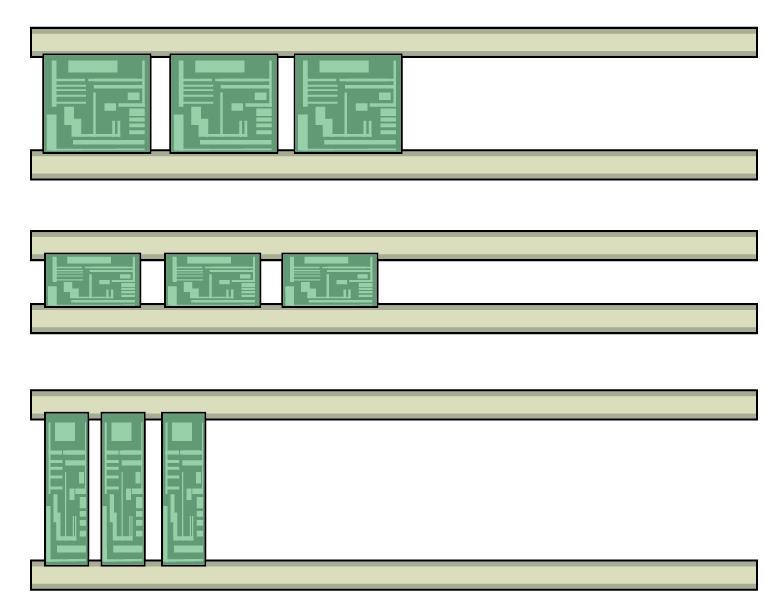

フローはんだ槽は、特定の基板サイズを大量に生産できるメリットがあります。

しかしプリント基板の種類(50mm以下の小さなプリント基板)によっては、

はんだ槽のコンベアー(送り装置)サイズに合わない場合もあります。

↑基板の幅が異なる場合、上記の通りコンベアーの幅を基板に合わせなければならない。

コンベアーの幅を大きく変える事なく、

小サイズのプリント基板をはんだ噴流にあてる事が出来ます。

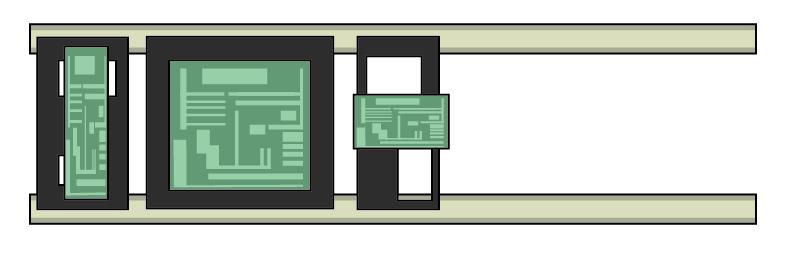

弊社ではトレーの設計を工夫することで違う形のプリント基板を同時に流す事も可能で、

効率よくプリント基板を作成する事が出来ます。

↑アウトライン(外形図)を一定にでき、

サイズの違うプリント基板を同時に投入可。

プリント基板のお見積・お問い合わせでは度々「フローはんだで流せない小さなプリント基板を大量生産したい」という意見も頂きます。

弊社のディップパレットを用いることで、お客様のお悩みも多数解決した実績があります。

まずはお気軽にお見積・お問い合わせください。

皆様のお悩みを解決できるお手伝いが出来れば幸いです!

関連記事(以下のページもよく読まれています)

担当者から御社に最適なご提案をさせていただきます。