phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

はんだ付けは基板実装において非常に重要な工程です。正しくはんだ付けできていないと、はんだ不良により基板が作動しません。今回ははんだ付けの中でも特に技術が必要となる手作業のはんだ付けについて、コツや注意点を紹介します。

目次

まずは、はんだ付けのコツや注意点の確認の前に、基礎知識を知っておきましょう。

はんだ付けは、はんだ付けしたい金属(母材)と、はんだ付け部分の金属を溶かさずに、加熱して溶かした「はんだ」で接合する仕組みです。この溶けたはんだが合金層となって金属(母材)と金属を電気的に接続します。接合されるまでの過程を簡単にいうと「加熱→濡れ→拡散→合金化→接合」という流れになります。

正常なはんだ付けにおける合金層の厚みは1〜3ミクロンで、この厚みが一番接合強度が高いとされています。合金層は薄すぎても厚すぎても接合強度が弱くなるため技術が必要となります。

ちなみに、はんだは溶剤や接着剤と似たようなものだと思われがちですが、接合方法が全く異なります。

溶剤は金属(母材)を溶かして接合し、接着剤は溶けた金属が母材の凸凹に入り込んで接合します。

はんだ付けは基本的にはんだごてを使い、手作業ではんだ付けを行う手はんだと、フローはんだ槽やリフロー炉などの機械を使うはんだ付けがあります。ここでは手作業で行う「手はんだ」の基本動作を紹介します。

はんだ付けの基本動作は、主に4工程に分けられます。

①コテ先を金属(母材)に当てて温める

②コテ先を母材に当てた状態で、反対側の手で糸はんだを供給する

③糸はんだを離す

④はんだがなじむのを確認し、母材からコテ先を離す

なお、はんだごてを母材から離した直後は、はんだが固まりきっていないため触らないよう注意してください。

適切なはんだ付けができているかどうかは、接合部分が「フィレット」になっているかで判断するのが一般的です。

フィレットとは、滑らかな表面で裾広がりの形をしており、最適な温度条件がそろうと形成されます。

ここでは上図のように、接合部分をフィレットにするためのコツを紹介します。

はんだ付けの合金層を作るには、最適な温度と時間の条件があります。それは「はんだを250度で約3秒間溶かして液体にすること」です。この条件通りにはんだ付けを行うだけで、温度や溶解時間の長さによるはんだ付けの不良が防げるのです。

はんだ付けを上手く行うためには、コテ先の温度を360度に設定することがポイントです。そのためにも温度調整機能付きのはんだごてを選ぶと良いでしょう。

「はんだが溶けている状態を250度で約3秒間つくる」ためにも、コテ先の温度は340〜360度に保ち、最大でも360度を超えないように調整します。

フラックスとは、はんだ付けの補助剤です。はんだ付けは、はんだの表面と金属表面に酸化膜や表面皮膜があると上手くいきません。そのため、フラックスを使ってはんだの表面と母材の酸化膜などを除去し、はんだがつく(ぬれる)状態にし、最適なはんだ付けを行います。また、フラックスには金属表面を清潔に保つ作用もあるので使った方が良いでしょう。ちなみに、フラックスはもともとはんだの中に入っているものや塗布するタイプもあります。

<お気軽にお問い合わせください>

担当者から御社に最適なご提案をさせていただきます。

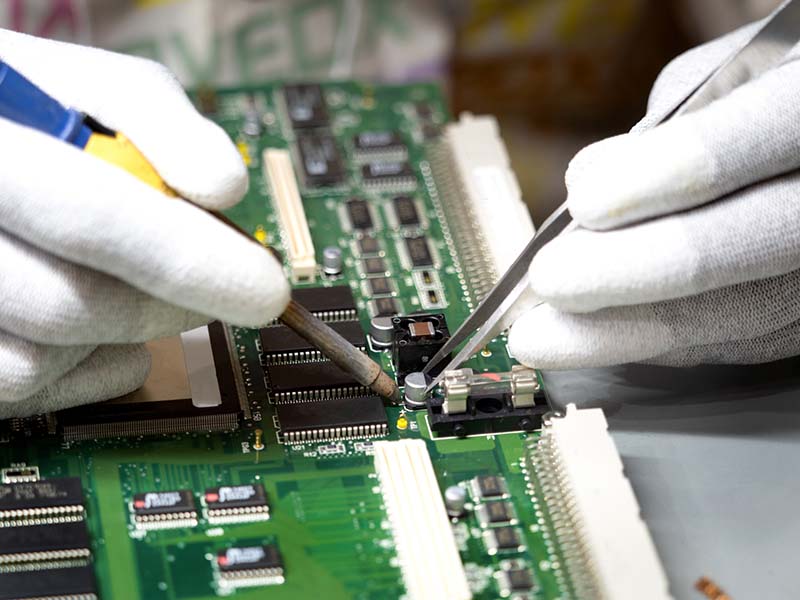

まずは基本的なことですが、基板と電子部品は絶対に素手で触れないようにしましょう。

というのも、人の皮膚についた塩分が基板や電子部品を汚してしまい、腐食に繋がる可能性があるからです。塩分の付着がたったの一箇所だけだとしても、それによって接合不良となり、製品自体が使い物にならなくなってしまいます。

はんだの量が多すぎても少なすぎても不良に繋がります。これらは、はんだ量が多い場合を「はんだ過多」といい、少ない場合を「はんだ不足」といいます。

はんだ過多になると、熱的ストレスを受けやすく破損に繋がり、逆に、はんだ不足になると接合部分の固着力が弱まり接続不良の原因に繋がります。いずれも対策としては、使用するはんだの量を調整することです。

安曇川電子工業はプリント基板の表面実装 、手挿入部品のフロー半田、ユニット組立を専門に行う会社です。

また、基板設計者の方が製図した基板の機能を維持しつつ、量産時に不具合やコストアップを招かないよう変更提案を行うVA・VE提案を得意とするほか、基板実装だけでなく、ユニット・制御機器のOEMメーカーとしての実績も多数保有しています。

など、

プリント基板実装に関して25年の実績があり、高精度・高品質な製品と技術ノウハウを提供する安曇川電子工業株式会社へお問合せください。

担当者から御社に最適なご提案をさせていただきます。