phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

ブログ担当Mです!(๑•̀ㅂ•́)و✧

今回は『国際フロンティア産業メッセ2017』で展示したプリント基板実装に関する資料をご紹介します。

関連記事:国際フロンティア産業メッセ2017お疲れさまでした!

改善事例の前に、まずは安曇川電子の現状、並びに外部環境について少しお話いたします。

安曇川電子工業は長年にわたり『プリント基板の実装』~『組立サービス』の一貫体制を整え、お客様のご要望・お見積りに対応したサービスを提供してきました。

しかし近年、基板は更に小型化・高性能化・高密度化しており、それに伴いプリント基板実装に求められるスキル・精度は飛躍的に向上しました。

お見積りいただく案件もベンチャー様や個人での小ロット・試作依頼が増加しており、プリント基板の種類・材質・アウトラインに左右されない実装方法が求められるようになりました。

安曇川電子工業としても環境変化に対応するため、事業領域を特化させることにしました。

安曇川電子工業の現状と今後の事業拡大

プリント基板の環境変化に対応するため、状来のフロー半田槽とは異なる『セレクティブトレースはんだ付け装置』(以降:ポイント半田槽)を導入しました。

関連記事:セレクティブトレースはんだ付け装置導入

ポイント半田槽の大きなメリットとして、ディップパレットを使用せずにプリント基板を実装できる点が挙げられます。

プリント基板はA面・B面(または部品面・半田面や表面・裏面)として、面によって実装レイアウトが考慮されます。

フロー半田槽を用いたプリント基板実装の場合『片方の面に半田噴流が当たるため』噴流が当たる面には『噴流を当てる上での仕組み・設計』が考慮されています。

関連記事:フロー半田槽の仕組みと不良の出にくい設計

製品の小型化に伴い『半田噴流が当たる面』にも極小部品が実装されるようになり、チップボンドで仮止めできないような部品を『クリームはんだで両面実装する』事が増えました。

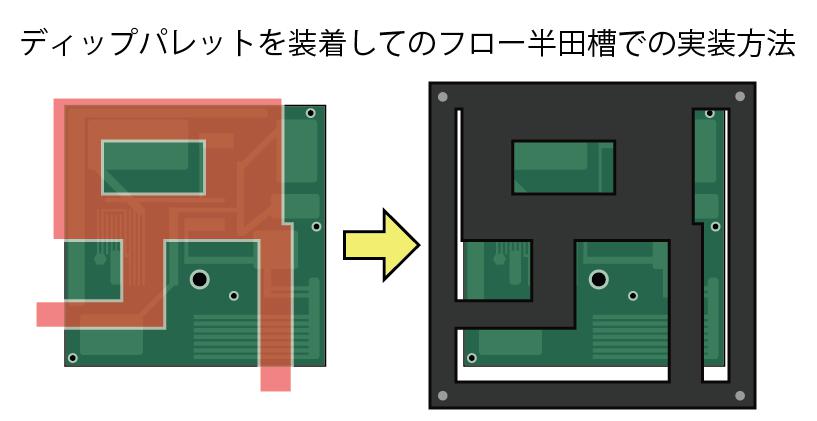

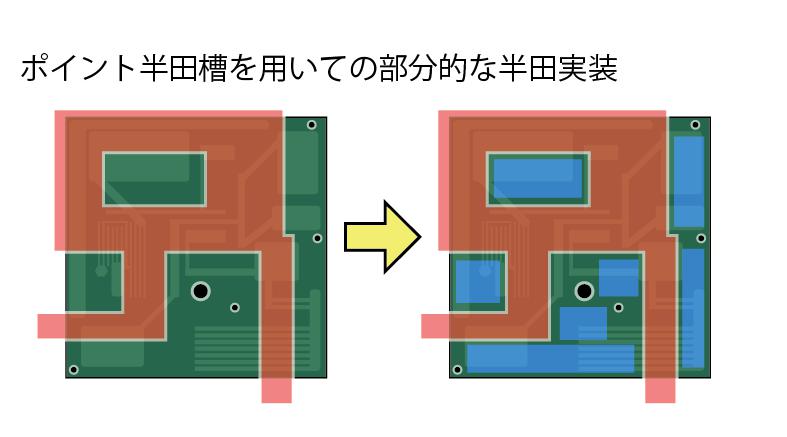

もちろん対策が全くないわけではなく、ロットによって以下のような施策をとっていました。

状来の体制では上記の赤色部分がネックとなっていました。

お見積りいただいた際もイニシャルコスト(初期投資費用)がかかっていましたが、ポイント半田槽はその改善に大きく役立ちました。

関連記事:様々な基板の半田付けに対応できる『ディップパレット』の紹介!

■場所(ポイント)を選択(セレクト)し、プログラム通り追跡(トレース)させる半田付け

ポイント半田槽の長所はズバリ特定の場所だけ半田の噴流を出せるという点にあります。

半田付けのスピードはフロー半田槽に劣りますが、それが強く求められるのは主に大ロットです。

小ロット~中ロットに実装する場合、この特定の場所だけ半田の噴流を出せるという点が最大限活きることとなりました。

プログラムで半田付けする範囲を指定できるため、いつでも誰でも同じ品質で半田付けができるようになりました。

更にその間作業者は別の作業ができるので多くのメリットが生まれました。

小ロット等、今まで手半田作業をしていたものが自動化できたことで品質の安定化が図れました。

中ロットもディップパレットの費用削減ができお見積りの大幅な改善、半田付けスピードはフロー半田に劣るものの

納期の大幅短縮が可能となり、より迅速に製品をお届けできるようになりました。

基板や技術はどんどん進化し、設備や技術もそれに伴いどんどん求められてきます。

新しい設備を導入すれば対応できるとは思いますが、それはどうしても後手に回りがちです。

お客様の需要に対し迅速に対応するためには、こういった発想力やノウハウを活かした提案力と考えています。

今後も安曇川電子工業は自社の成長及び顧客満足に向けて、様々な提案を模索し続けていきます。

お困り事があれば、まずは気軽にお電話やお問合せ下さい。

コスト削減や不良改善のご提案など、私共の培ったノウハウが必ず皆様のお役に立てると思います。

お客様と共に成長し、よりよい社会貢献ができますことを楽しみにしております。

関連記事(以下のページもよく読まれています)

担当者から御社に最適なご提案をさせていただきます。