phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

目次

フローソルダリング(フローはんだ)とは、プリント基板にチップ部品を仮止め(ボンド接着)したり表面から部品を挿入(手挿入)したものをコンベアーではんだ槽内へ送り、フローはんだ槽の槽内で溶かされたはんだを噴き上げ、基板と部品に実装する手法のことです。

■関連項目:部品実装サービスについて

フローはんだの槽内は以下の通り2種類の噴流が備わっています。

最初の噴流である1次噴流では、複数の噴出穴のあるノズルから勢いよくはんだが噴き上げられます。

それが強い『波』となって基板と部品の凹凸部分に接触し、それによりはんだ付けが行われます。

この段階で主に 表面実装 のはんだ付けを行います。

続いて2次噴流では、基板表面から差し込まれた部品のリード線・及び基板の穴(スルホール)内にもはんだを吸い上がらせ、充填させてはんだ付けします。

付き過ぎたはんだはプリント基板が2次噴流のはんだから離れる時に拭い去られ、きれいなフィレット(はんだが裾広がりに良好に固まった状態)を形成します。

フロー半田槽は長いコンベアーを使って基板を送るため量産に向いています。

また、基板に部品をたくさん実装した状態で半田噴流を当てる為、一度にたくさんの部品にはんだ付けをする事ができます。

しかし部品の高さや配置によって全ての部品に同じように噴流を当てる事が難しい為、ショート等の不良が出てしまう事もあります。

これに対しては細かく噴流調整をするのはもちろん、設計段階の少しの配慮で減少させる事が出来ます。

■関連記事:【雑記コーナー】基板設計のコツについて

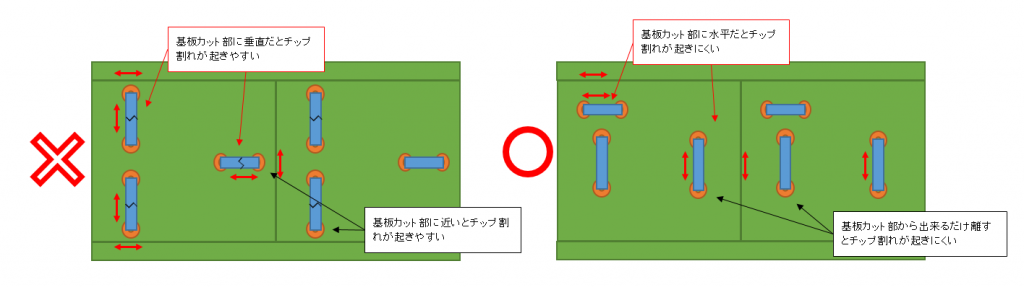

プリント基板の分割を考慮した場合、分割部分の周辺では基板に“たわみ”が生じやすく、隣接のチップ部品には亀裂(クラック)が入ってしまう事もあります。

このような場合は、割り部分に対して部品を平行に配置するとクラックは起きにくくなります。

また、割り部分からできるだけ離したところに配置するだけでもクラックは少なくなります。

基板を流す方向(DIP方向)に対し縦向き(チップ部品が垂直)になっていると未半田が出にくくなります。

反対に横向き(チップ部品がはんだ付け方向と水平)になっていると未半田がでやすくなります。

上記以外の設計ノウハウは雑記コーナーでも解説していますので、是非ご覧ください!

■関連項目:基板設計のコツとノウハウ紹介!

フローはんだは、いうなればプールの上に基板を通す実装方法です。

そのため以下のようなメリット・デメリットが生じます。

【メリット】

一度に大きい面積へはんだ付けができる。

【デメリット】

はんだ付けをしなくていい範囲にもはんだが付着する。

通常、プリント基板には必要な場所以外にはんだが付着しないようソルダーレジスト(ソルダーマスク)とよばれる緑色の絶縁膜が張られています。

しかし、アートワークや部品同士の間隔によってはソルダーレジストを跨ぐ形で半田同士が付着(短絡ショート)する不具合が生じます。

また、使用する部品によってはチップボンドで仮止めできない極小品もあり、それらはクリームはんだとよばれるペースト状のはんだで実装されます。

そのため、その部品がフローはんだの半田と接触するとその熱でクリームはんだも溶けてしまい、ズレたり部品が取れることがあります。

■関連記事:クリームはんだ工程

しかしご安心ください!!!

そのような設計でもフローはんだで実装する方法があります。

それがディップパレットと呼ばれる保護治具を用いた生産方法です。

■関連記事:様々な基板実装をサポートする『ディップパレット』の紹介!

また、弊社ではセレクティブトレース半田付け装置(通称:ポイントはんだ槽)も常設しており、フローはんだよりスピードは劣るものの、はんだ付けする箇所をコンピューターで座標指定することが可能です。

■関連記事:【次世代のはんだづけ】ポイントはんだ槽の実例紹介

安曇川電子工業では現在6ラインが稼働しており、共晶・錫銅・錫銀銅の3種類の半田に対応しています。

それぞれラインには長所があり、試作・小ロット向けから大ロット向けまで柔軟に対応が可能となっています。

■関連項目:社内設備一覧について

いかがでしたでしょうか。

小型基板であれば手はんだ付けでの対応が可能ですが、大型基板や部品が多い基板を安定した品質・安定した納期でご提供するにはフローはんだは欠かせません。

しかしどの手法にも得手不得手がありますので、それらを理解し、柔軟に活用することが大切です。

フローはんだの詳しい工程は以下ページより参照下さい。

■関連項目:フローはんだサービスについて

安曇川電子工業ではお客様のご要望に合った設備を選択いただけます。

気になった方は是非お気軽にご相談下さい。

関連記事(以下のページもよく読まれています)

担当者から御社に最適なご提案をさせていただきます。