phone0740-32-3333

phone0740-32-3333

担当者から御社に最適なご提案をさせていただきます。

■治具とは

一言で治具といってもその意味は多種多様に分散していますが、

その定義は一貫して「品質の安定化」に終結しています。

安曇川電子工業では治具を生産コスト削減及び品質向上を主として治具作成に取り組んでいます。

特にフロー半田工程では、プリント基板に部品を手で実装(手挿入)するため、

様々な問題が発生します。

●部品のピッチ(リード幅)が基板に合わず挿入に時間がかかる。

●部品が軽く、フロー半田工程途中の衝撃等で部品の外れ・傾き・落下が起きる。

小さな問題が積み重なることで、最終的に大きなロスへと繋がっていきます。

これらを改善し安定化させることが治具の最も大きな役割といえるでしょう。

目次

状来の治具はいわゆる『職人技』によって、

細かなアートワーク設計のもと作成されていました。

複雑な設計や細かな注文に臨機応変に対応できる反面、

精度に誤差が生じたり「その人以外に作成ができない」という問題点もありました。

また長期生産による劣化、生産が無いときに保管する手間など、

管理面のコストもかかっており簡単に作れるが簡単に維持継続できない

という課題が付きまといます。

そのデメリットを解消し改革をもたらしたのが3D加工機です。

一度データを作れば精度に誤差が生じず誰でも同じ治具が作成可能。

恒久的に安定した生産を続けることができます。

管理面のコストにおいてもデータさえあればいつでも作成できますので場所を取りません。

技術の習得や設置準備には永い時間を要しましたが、

それに見合った成果を作り上げることができました。

2017.11現在、安曇川電子工業株式会社では以下の設備が常設されています。

設備と作成した治具のサンプルをご紹介します。

■MDX-40A (ローランド ディー. ジー.株式会社様)

主にベーク板を中心とした治具加工で使用しています。

加工は後述の動画通り「高さを少しずつ削っていく」方法となっています。

寸分違わないモノが作成できますが、形状が複雑化すればするほど

加工時間も比例して増加していきます。

以下に動画と完成品を掲載しますので是非ご覧ください。

紹介動画

>>>完成品治具と設計途中データ

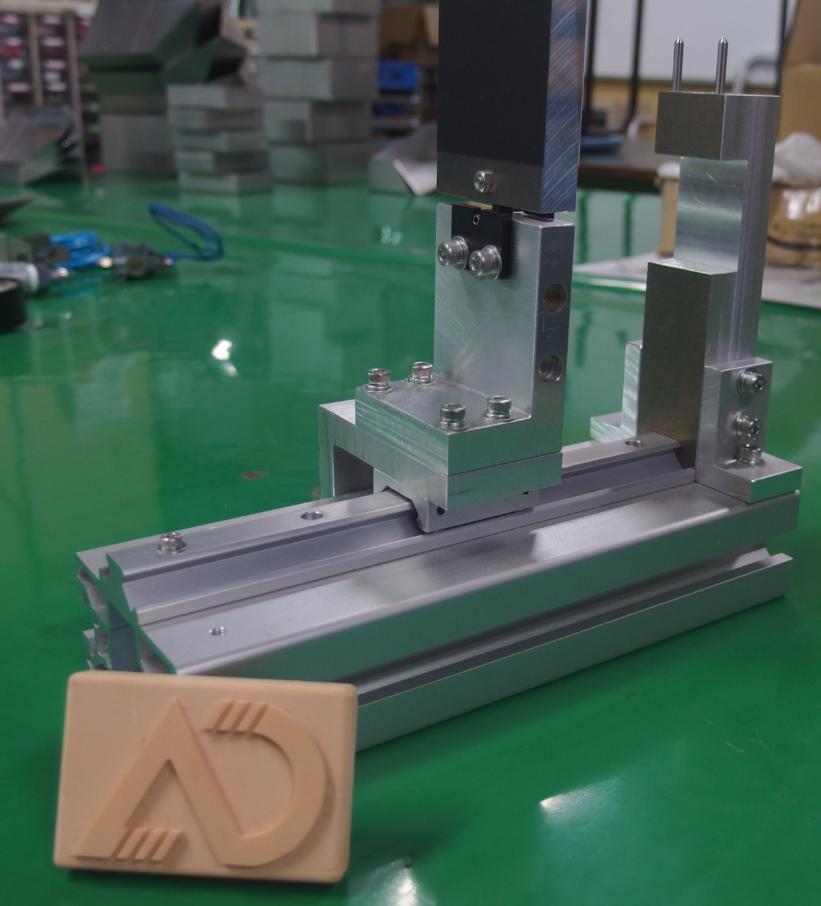

■MDX-540 (ローランド ディー. ジー.株式会社様)

MDX-40Aの後継として投資した3D加工機です。

ベーク板以外にアルミブロックなどにも対応し、より柔軟な加工が可能となりました。

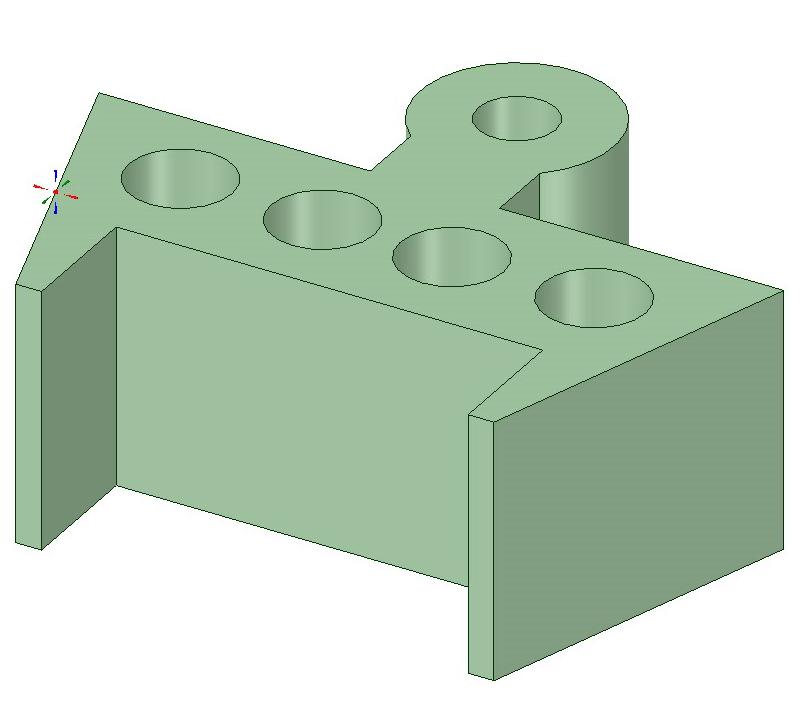

加工方法は多岐に渡りますが、写真右のようにまず完成イメージを3Dデータで設計し、

パーツ1つ1つを個別に加工して組み合わせることが多いです。

1.横置きコンデンサ位置決め治具

フロー半田工程の『部品実装』工程において使用する治具です。

アルミ製電解コンデンサーの位置決めをサポートする治具で、

【決められた位置に決められた部品を決められた方向で確実に挿入する】という

動作が可能となりました。

部品の知識が乏しい新人作業者でも安心して作業ができ、不良も発生しないしくみとなっています。

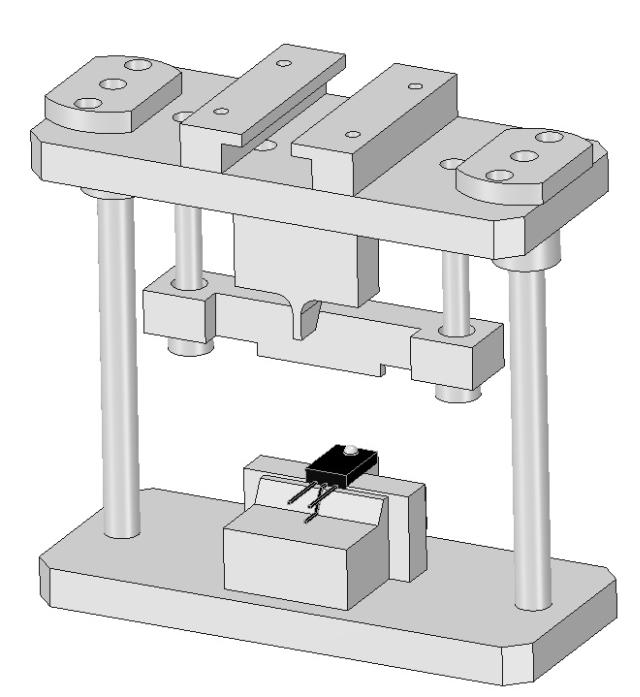

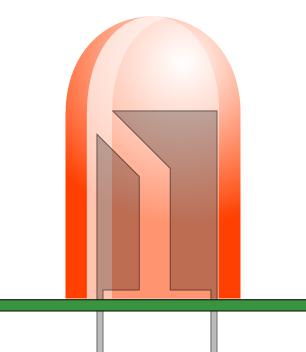

2.LED直立補助治具

フロー半田で手挿入するLEDなどはその性質上、傾きが非常にシビアです。

少しの傾きで明るさが変わったり、点灯しないことで正しい情報をユーザーに伝えられなかったりと

重度な不良に直結します。

この治具は基板に取り付けて使用する治具で、

穴に入っているLEDが傾かないよう固定することができます。

シビアな精度が求められる製品に対して、3D加工機は最大限の力を発揮できるわけです。

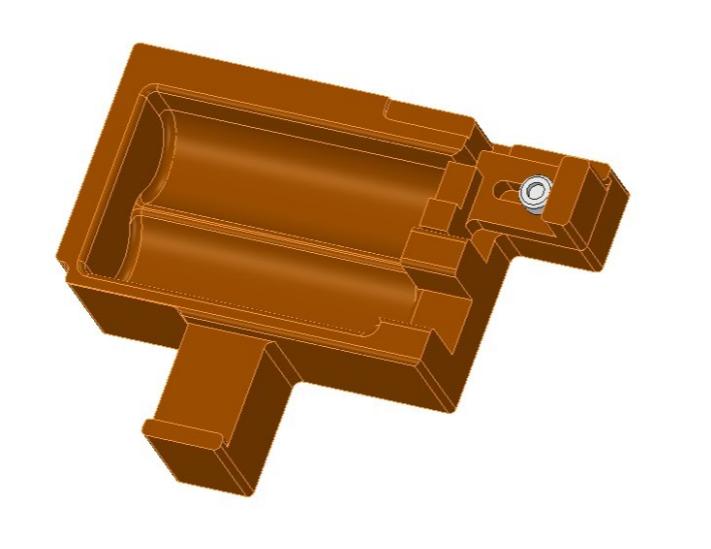

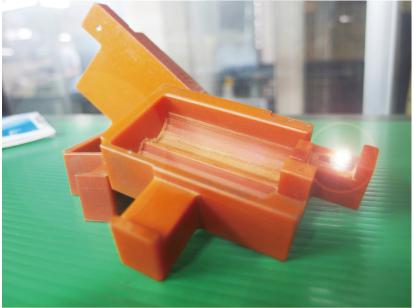

3.後付け治具

フロー半田工程で実装できない部品は『半田ゴテ』を使用して手作業でプリント基板に部品実装します。

半田ゴテはその熱で半田を溶かしますが、

取扱いを誤ると周辺の部品に接触し損傷させる可能性があります。

作業時に発生する半田カスや半田ボールがリードの間に入ると

ショートしてしまう危険もあります。

また、基板によっては固定しないとグラついて安定せず、様々なケアレスミスも誘発されます。

これらをより安定させるのが上記の『後付け治具』となります。

治具はその基板のアートワークにフィットした仕様となっており、

部品の保護と基板の固定問題を同時に解消します。

いかがでしたでしょうか。

安曇川電子工業株式会社ではプリント基板のお見積もり時に

治具などのその他のサービスに関してもご相談を承っております。

これらの治具はその工程だけでなく一貫サービス(表面実装~組立)

によって更に効果を高めることができますので、是非お気軽にご相談下さいませ。

■プリント基板における画像検査と目視検査のメリット・デメリット

担当者から御社に最適なご提案をさせていただきます。